RODP制动盘鼓形齿式联轴器

带制动盘型鼓形齿式联轴器,适用于需要与盘式制动器配合使用有制动需求的传动场合。

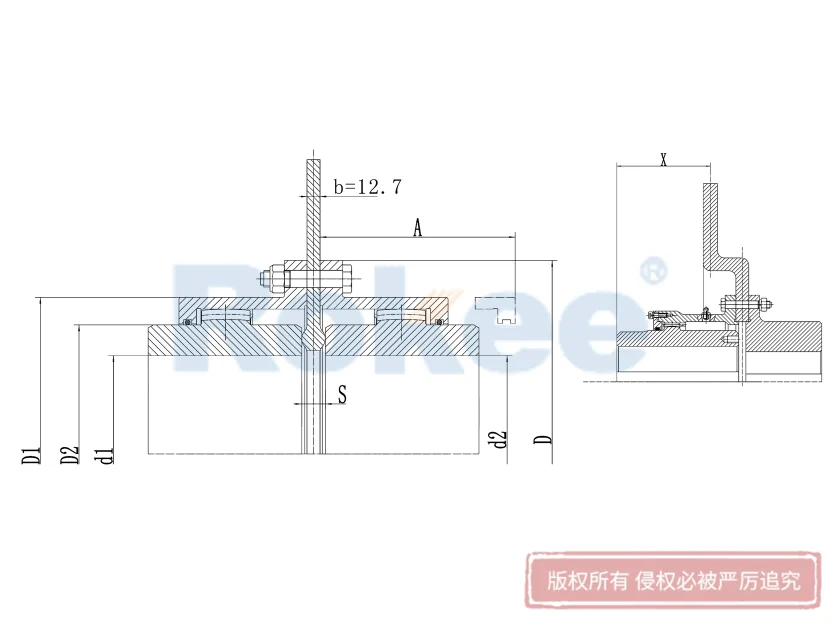

A为更换密封或者维修时内齿套需要移动的基本距离。

L1和L2的数值为推荐标准尺寸,意味着更快捷的供货。

当实际需要不同时,设计选型或订货时须予以特殊确定。

| 规格 | 额定扭矩 | 扭矩(max) | 转速(max) | 基本尺寸 | 重量 | 转动惯量 | 润滑脂用量 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Nm | Nm | 1/min | D | D1 | D2 | DP | d1-d2 | L1-L2 | S | A | X | Kg | J(Kgm²) | Kg | |

| RODP01 | 1900 | 3800 | 3200 3200 | 110 | 82 | 68 | 250 315 | 14-50 | 43 | 16 | 56 | 9 12 | 0.042 0.102 | 0.03 | |

| RODP02 | 3000 | 5940 | 3200 2850 2600 2200 | 140 | 104 | 85 | 315 355 400 450 | 17-62 | 50 | 16 | 62 | 15 18 20 23 | 0.112 0.171 0.252 0.397 | 0.06 | |

| RODP03 | 6200 | 12200 | 2600 2200 1900 1800 | 170 | 127 | 106 | 400 450 500 560 | 20-80 | 62 | 16 | 75 | 26 29 33 38 | 0.278 0.422 0.626 0.936 | 0.09 | |

| RODP04 | 9300 | 18400 | 2200 1900 1800 1600 | 210 | 155 | 132 | 450 500 560 630 | 26-98 | 76 | 18 | 90 | 41 44 49 56 | 0.490 0.696 1.000 1.60 | 0.12 | |

| RODP05 | 15400 | 31000 | 1900 1800 1600 1400 | 235 | 182 | 150 | 500 560 630 710 | 30-112 | 90 | 18 | 105 | 57 61 68 77 | 0.78 1.09 1.69 2.60 | 0.3 | |

| RODP06 | 25300 | 49600 | 1600 1400 1300 1200 | 270 | 210 | 175 | 560 630 710 800 | 35-133 | 105 | 19 | 120 | 89 98 108 133 | 1.56 1.90 2.85 4.32 | 0.4 | |

| RODP07 | 38600 | 76400 | 1600 1400 1300 1200 | 310 | 248 | 206 | 630 710 800 | 70-158 | 120 | 19 | 135 | 122 130 141 | 2.32 3.25 4.75 | 0.6 | |

| RODP08 | 48800 | 96500 | 1300 1200 | 338 | 275 | 235 | 710 800 | 85-174 | 135 | 21 | 158 | 158 170 | 3.70 5.20 | 0.8 | |

| RODP09 | 75300 | 147800 | 1200 1200 | 378 | 306 | 252 | 800 900 | 95-192 | 150 | 23 | 180 | 192 234 | 6.92 8.33 | 1.4 | |

更高的联轴器转速运行,请联系Rokee技术部门。

轴孔键槽按照DIN6885标准执行,若有其他要求,请特别注明

联轴器重量及转动惯量为孔径(min)取值时数据。

A值为调整联轴器外齿轴套或更换内齿密封圈所需间隙。

更长的外齿轴套或者任何其他性能要求均可向Rokee技术部门另行定制。

在工业传动系统的核心组件中,制动盘鼓形齿式联轴器以其“传动+制动”的一体化优势,成为重载、高频启停场景下的关键选择。它巧妙融合了鼓形齿式联轴器的位移补偿能力与制动盘的安全制动功能,在冶金、矿山、风电等领域的动力传输链路中,构建起稳定、高效且安全的传动屏障。相较于传统分离式传动制动结构,这种一体化设计不仅简化了设备布局,更提升了系统运行的可靠性,成为现代重型工业装备的重要配套部件。

从结构组成来看,制动盘鼓形齿式联轴器的核心构造兼具功能性与合理性,主要由外齿轴套、内齿圈、制动盘及连接部件构成。其中,外齿轴套的齿顶采用鼓形设计,齿面呈圆弧状,与内齿圈形成精密啮合,这种特殊齿形是其实现位移补偿的关键基础。制动盘通常通过刚性连接方式固定于外齿轴套与半凸缘联轴器之间,远离内齿圈的安装位置可有效避免润滑油脂泄漏污染制动摩擦面,保障制动性能稳定。此外,密封装置的设置确保了啮合部位的润滑环境,减少齿面磨损,延长部件使用寿命,而分段式外齿轴套通过内齿圈的齿形花键套装联接,进一步提升了两轴相对偏移的补偿能力。

其工作原理可分为传动与制动两个协同运作的核心过程。传动阶段,主动轴的扭矩通过外齿轴套传递至内齿圈,再由内齿圈带动从动轴转动,实现动力的平稳传输。由于鼓形齿的圆弧面设计,当两轴因安装误差、热膨胀或负载波动产生相对角位移、径向位移或轴向位移时,内外齿的接触点会随之调整,从而有效补偿位移偏差,减少传动冲击。制动阶段,当设备需要停机或减速时,盘式制动器沿制动盘轴向施加制动力,通过摩擦力快速消耗动能,实现精准制动。这种一体化设计使制动扭矩直接作用于传动链路,制动响应迅速且稳定,尤其适用于需要高频启停的工业场景。

相较于其他传动制动组合部件,制动盘鼓形齿式联轴器具备三大核心优势。其一,补偿能力强,可允许较大的角位移偏差,能有效适配重型设备长期运行中出现的轴系不对中问题,降低设备振动与噪声。其二,承载与制动性能优异,采用刚性连接的制动盘转动惯量小、动平衡性能好,可提供较大的制动力矩,在低速重载工况下仍能保持稳定制动效果。其三,结构紧凑且拆装便捷,整体轴向尺寸小,各部件通过螺栓联结,分解组合容易,设备调试或检修时,无需移动电机、减速器等主体设备即可完成脱开与结合操作,大幅节省维护时间。

基于这些优势,制动盘鼓形齿式联轴器广泛应用于多个重工业领域。在冶金行业,它适配热连轧、冷轧机等主传动系统,可承受每小时数十次的启停循环与冲击载荷,保障生产线连续运行;在矿山机械中,用于大型挖掘机、破碎站等设备,能在粉尘污染、强冲击的严苛环境下稳定传递超大扭矩;在风电领域,其耐腐蚀性与高可靠性使其适配偏航与变桨系统,可在极端温湿度环境下长期运行;此外,还应用于港口起重设备、船舶推进装置等场景,成为提升设备运行安全性与效率的关键部件。

正确的安装与维护是发挥其性能的关键。安装前需清洁各部件表面油污、铁锈,检查是否存在损坏变形,并通过精确测量确保轴与联轴器的配合精度符合要求。安装过程中,轴系对中调整尤为重要,需将轴向与径向偏差控制在允许范围内,螺栓拧紧需遵循对角交叉顺序,确保受力均匀。维护阶段,应定期检查外观磨损、螺栓松动情况,定期开展对中复查与制动性能检测,同时根据工况需求合理润滑滑动部位,保持制动盘表面清洁,避免油污影响制动效果。出现故障时需及时停机维修,更换符合规格的配件,杜绝设备带故障运行。

随着工业装备向大型化、智能化方向发展,制动盘鼓形齿式联轴器的性能要求也在不断提升。未来,通过材料优化、齿廓精准修形及智能化监测模块集成,其将具备更长的使用寿命、更高的传动效率与更精准的制动控制能力,进一步适配智能制造场景的需求。作为重载传动与安全制动的核心部件,制动盘鼓形齿式联轴器将持续为工业生产的稳定与高效提供坚实保障。

微信咨询

微信咨询