RODW制动轮鼓形齿式联轴器

带制动轮型鼓形齿式联轴器,适用于需要与轮式制动器配合使用有制动需求的传动场合。

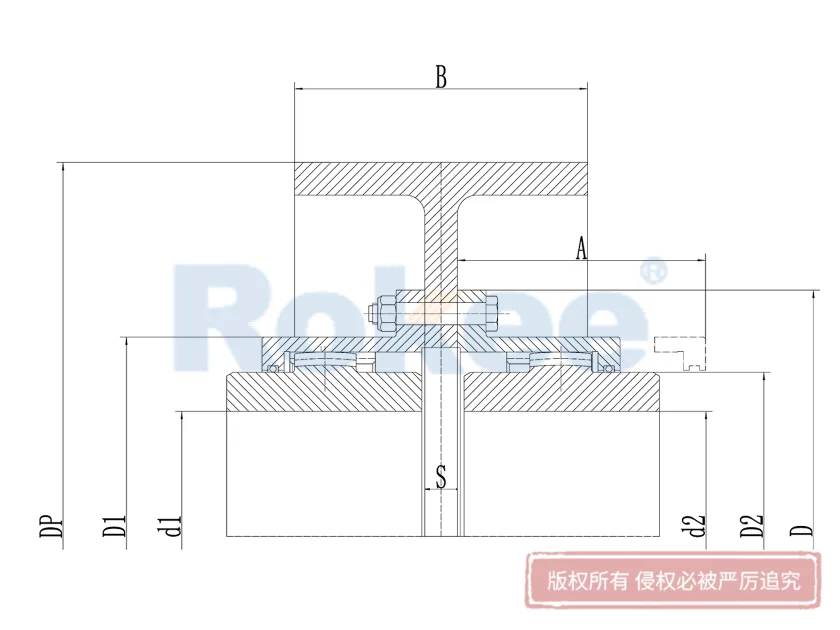

A为更换密封或者维修时内齿套需要移动的基本距离。

L1和L2的数值为推荐标准尺寸,意味着更快捷的供货。当实际需要不同时,设计选型或订货时须予以特殊确定。

| 规格 | 额定扭矩 | 扭矩(max) | 转速(max) | 基本尺寸 | 重量 | 转动惯量 | 润滑脂用量 | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Nm | Nm | 1/min | DF | D | D1 | D2 | B | d1-d2 | L1 | L2 | S | A | Kg | J(Kgm²) | Kg | |

| RODU01 | 1900 | 3800 | 3000 | 200 | 110 | 82 | 68 | 75 | 14-50 | 105 | 43 | 3 | 56 | 11.2 | 0.041 | 0.03 |

| RODU02 | 3000 | 5940 | 3000 2500 2000 | 200 250 315 | 140 | 104 | 85 | 75 95 120 | 17-62 | 115 125 140 | 50 | 3 3 3 | 62 | 16.9 21.3 27.7 | 0.059 0.125 0.296 | 0.06 |

| RODU03 | 6200 | 12200 | 2500 2000 1800 1550 | 250 315 350 400 | 170 | 127 | 106 | 95 120 130 155 | 20-80 | 130 145 145 160 | 62 | 3 3 3 3 | 75 | 30.3 38.8 45.0 58.2 | 0.167 0.359 0.552 1.054 | 0.09 |

| RODU04 | 9300 | 18400 | 2000 1800 1550 | 315 350 400 | 210 | 155 | 132 | 120 130 155 | 26-98 | 155 155 170 | 76 | 5 5 5 | 90 | 55.0 60.6 75.5 | 0.460 0.672 1.188 | 0.12 |

| RODU05 | 15400 | 31000 | 2000 1800 1550 1400 | 315 350 400 450 | 235 | 182 | 150 | 120 130 155 175 | 30-112 | 155 155 170 180 | 90 | 5 5 5 5 | 105 | 65.7 71.3 88.3 106.6 | 0.54 0.74 1.26 2.10 | 0.3 |

| RODU06 | 25300 | 49600 | 1550 1400 1300 | 400 450 500 | 270 | 210 | 175 | 155 175 195 | 35-133 | 200 210 220 | 105 | 6 6 6 | 120 | 118.8 137.2 160.5 | 1.59 2.38 3.77 | 0.4 |

| RODU07 | 38600 | 76400 | 1300 1200 1100 | 500 560 630 | 310 | 248 | 206 | 195 200 245 | 70-158 | 220 220 250 | 120 | 6 6 6 | 135 | 177.9 193.4 238.8 | 4.15 4.93 9.15 | 0.6 |

| RODU08 | 48800 | 96500 | 1300 1200 1100 950 | 500 560 630 710 | 338 | 275 | 235 | 195 200 245 270 | 85-174 | 235 235 265 280 | 135 | 8 8 8 8 | 158 | 225.0 230.4 273.3 304.4 | 4.96 5.69 9.86 14.68 | 0.8 |

| RODU09 | 75300 | 147800 | 1200 1100 950 750 | 560 630 710 800 | 378 | 306 | 252 | 200 245 270 320 | 95-192 | 255 265 295 315 | 150 | 8 8 8 8 | 180 | 252.5 303.8 365.5 421.8 | 7.20 11.68 17.35 22.39 | 1.4 |

更高的联轴器转速运行,请联系Rokee技术部门特别设计

轴孔键槽按照DIN6885标准执行,若有其他要求,请特别注明

联轴器重量及转动惯量为孔径(min)取值时数据。

A值为调整联轴器外齿轴套或更换内齿密封圈所需间隙。

更长的外齿轴套或者任何其他性能要求均可向Rokee技术部门另行定制。

L1可以根据客户机组尺寸链不同需要提供。

在重工业传动系统中,联轴器作为连接动力源与工作机的关键部件,其性能直接决定了整套设备的运行稳定性、安全性与效率。制动轮鼓形齿式联轴器凭借“传动+制动”一体化的独特优势,在冶金、矿山、风电等低速重载场景中占据重要地位,成为保障重型设备连续运转的核心支撑。这种兼具刚性承载与柔性补偿能力的传动部件,通过精准的结构设计与工艺优化,适配了复杂工况下的多元需求。

从结构组成来看,制动轮鼓形齿式联轴器的核心构造并不复杂,主要由内齿圈、带外齿的凸缘半联轴器与制动轮三大核心部分构成。其中,外齿被特殊加工为球面形状,且球面中心与齿轮轴线重合,这种鼓形齿设计是其区别于普通直齿联轴器的关键特征。制动轮通过铰制孔螺栓与内齿圈、半联轴器紧密连接,形成一体化结构,既简化了安装布局,又避免了独立制动装置额外占用空间的问题。齿侧间隙的精准控制是结构设计的要点,相较于普通齿轮更大的齿侧间隙,配合鼓形齿的球面轮廓,使其能够同步补偿径向、轴向与角向的轴线偏差,角位移补偿能力可达±2°,远超直齿联轴器的适配范围。

其工作原理的核心在于“啮合传动”与“同步制动”的协同实现。动力传递过程中,电机输出的转矩通过凸缘半联轴器的外齿与内齿圈的啮合作用,平稳传递至工作机轴系,鼓形齿的球面接触特性确保了啮合过程中受力均匀,有效降低了局部磨损,传动效率可达99.7%以上。当设备需要停机或减速时,制动装置与制动轮表面贴合产生摩擦力矩,通过联轴器的刚性连接快速切断动力传递,实现精准制动。这种一体化设计不仅减少了传动链路中的能量损耗,更避免了独立制动装置与传动系统之间的对中误差,显著提升了制动响应的及时性与稳定性,制动响应时间可稳定在1.2秒以内,部分高精度型号甚至能达到0.8秒。

相较于其他类型联轴器,制动轮鼓形齿式联轴器的核心优势集中体现在承载能力、适配性与维护便利性三个维度。在承载能力方面,通过合理的材料选型与齿廓优化,其公称转矩覆盖范围极广,可从710N·m延伸至819万N·m,适配轴径范围12mm至400mm,相同尺寸下的承载能力较直齿联轴器提升15%-20%,完全能够满足低速重载工况的转矩传递需求。材料选择上,联轴器本体多采用18CrNiMo7-6渗碳钢,制动轮则选用QT600-3球墨铸铁等高强度材质,经渗碳淬火或氮化处理后,齿面硬度可达到HRC 58-62,芯部保持良好韧性,确保在冲击载荷下不易断裂。

在应用场景上,制动轮鼓形齿式联轴器的适配性几乎覆盖了所有重工业领域。冶金行业是其主要的应用场景,在热连轧、冷轧、卷取机等主传动系统中,它需承受每小时数十次的启停循环与80-300kN·m的高转矩,全年无故障运行时间可超过8500小时。矿山机械领域的大型挖掘机、球磨机等设备,面临低速、超大转矩与粉尘污染的双重挑战,该类联轴器通过IP66级密封设计与耐磨材料应用,可实现18个月以上的连续运行,齿面磨损深度控制在0.07mm以内。随着新能源产业的发展,它还逐步延伸至风电装备领域,在偏航与变桨系统中,通过双重防腐处理适配海上盐雾、高低温交变等恶劣环境,满足20年全生命周期的疲劳测试要求。此外,港口起重设备、船舶推进系统等场景也对其有着稳定需求,形成了多元化的应用格局。

正确的安装与维护是保障其性能发挥的关键。安装前需对各部件进行外观检查,确保无裂纹、磕碰等损伤,并彻底清洗接合面油污,同时核对电机与工作机的轴线偏差,确保径向偏差不超过0.2mm。轴套与轴的配合多采用过盈配合,通常采用加热装配法,加热温度控制在120℃以内,避免高温损伤材料性能。螺栓紧固需严格遵循力矩规范,不同型号对应的紧固力矩从150N·m到800N·m不等,必须使用扭矩扳手精准控制。日常维护的核心在于润滑管理,需根据工况选择合适的润滑方式:高速重载场景采用强力喷射润滑,粉尘环境选用贮油式润滑,频繁启停工况则需添加极压添加剂提升耐磨性,同时每300-500运行小时需及时补充润滑脂。定期监测齿面磨损、接触斑迹与振动数据,当齿厚磨损超过公称齿厚的10%时,需及时进行抛光修复或更换部件。

随着工业智能化的推进,制动轮鼓形齿式联轴器也在向轻量化、智能化方向升级。轻量化设计通过采用铝合金制动轮与碳纤维复合垫片,有效降低了转动惯量,减少了启动阶段的能量损耗;智能化升级则通过嵌入传感器实时采集动态响应数据,反馈至控制器调整制动曲线,使定位重复精度提升至±0.005°。在重工业向高端制造转型的背景下,这种兼具可靠性与适配性的核心部件,必将在更多关键领域发挥重要作用,为装备制造的高质量发展提供坚实支撑。

微信咨询

微信咨询