RODM扭力保护鼓形齿式联轴器

带扭矩设定形式鼓形齿式联轴器,通过调整相关部件,可以很方便地在一定范围内设定传动力矩。适用于需要安全扭矩运行的轴系传动场合,以保护重要的机器部件不被超限损坏。

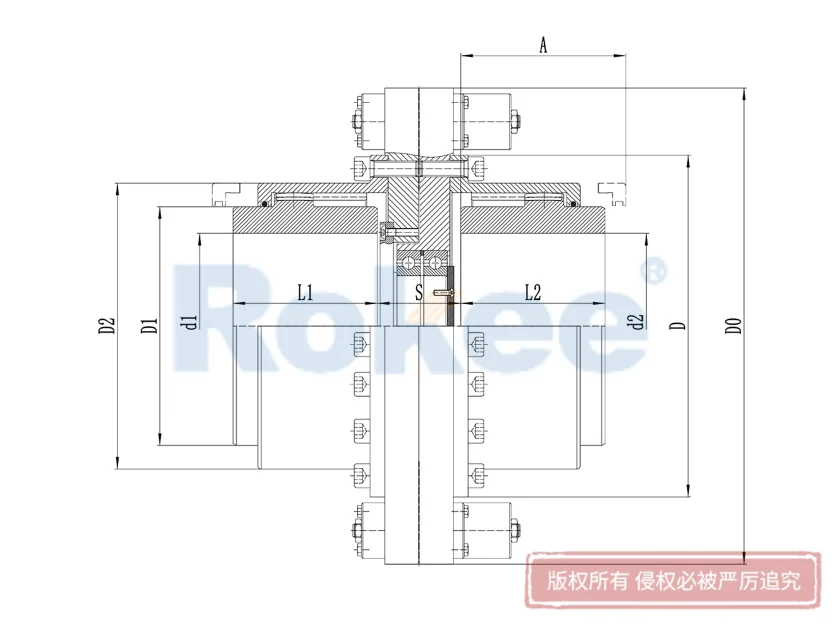

A为更换密封或者维修时内齿套需要移动的基本距离。

L1和L2的数值为推荐标准尺寸,意味着更快捷的供货。当实际需要不同时,设计选型或订货时须予以特殊确定。

| 规格 | 额定扭矩 | 扭矩(max) | 转速(max) | 基本尺寸 | 重量 | 转动惯量(4) | 润滑脂用量 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Nm | Nm | 1/min | D0 | D | D1 | D2 | d1-d2 (2) | L1-L2 | S | A | Kg | J(Kgm²) | Kg | |

| RODM01 | 1900 | 3800 | 8800 | 200 | 110 | 82 | 68 | 14-50 | 43 | 40 | 56 | 15 | 0.048 | 0.03 |

| RODM02 | 3000 | 5940 | 7000 | 240 | 140 | 104 | 85 | 17-62 | 50 | 52 | 62 | 28 | 0.146 | 0.06 |

| RODM03 | 6200 | 12200 | 6000 | 280 | 170 | 127 | 106 | 20-80 | 62 | 65 | 75 | 39 | 0.352 | 0.09 |

| RODM04 | 9300 | 18400 | 4800 | 320 | 210 | 155 | 132 | 26-98 | 76 | 84 | 90 | 65 | 0.66 | 0.12 |

| RODM05 | 15400 | 31000 | 4300 | 365 | 235 | 182 | 150 | 30-112 | 90 | 100 | 105 | 97 | 1.14 | 0.3 |

| RODM06 | 25300 | 49600 | 3700 | 400 | 270 | 210 | 175 | 35-133 | 105 | 110 | 120 | 142 | 2.199 | 0.4 |

| RODM07 | 38600 | 76400 | 3300 | 470 | 310 | 248 | 206 | 70-158 | 120 | 125 | 135 | 189 | 3.02 | 0.6 |

| RODM08 | 48800 | 96500 | 2900 | 500 | 338 | 275 | 235 | 85-174 | 135 | 140 | 158 | 242 | 4.05 | 0.8 |

| RODM09 | 75300 | 147800 | 2700 | 550 | 378 | 306 | 252 | 95-192 | 150 | 160 | 180 | 363 | 9.35 | 1.4 |

| RODM10 | 93000 | 181400 | 2400 | 580 | 400 | 330 | 274 | 105-210 | 175 | 190 | 200 | 445 | 13.56 | 2.5 |

| RODM11 | 166100 | 327200 | 2300 | 635 | 445 | 365 | 305 | 120-232 | 190 | 200 | 214 | 535 | 23.34 | 3.0 |

| RODM12 | 226000 | 447000 | 2000 | 708 | 508 | 425 | 355 | 130-276 | 220 | 230 | 245 | 693 | 114.39 | 4.5 |

更高的联轴器转速运行,请联系Rokee技术部门

轴孔键槽按照DIN6885标准执行,若有其他要求,请特别注明

A值为调整联轴器外齿轴套或更换内齿密封圈所需间隙。

联轴器重量及转动惯量为孔径(min)和DBSE为1000mm取值时数据。

DBSE为主从动轴端面间距离而非外齿轴套之间的距离,由客户根据机组尺寸链需要自行选取。

更长的外齿轴套或者任何其他性能要求均可向Rokee技术部门另行定制。

在工业传动领域,联轴器作为连接主动轴与从动轴的核心部件,直接决定了动力传输的稳定性、效率与设备安全性。其中,扭力保护鼓形齿式联轴器凭借兼具大扭矩传递、多向位移补偿与过载防护的三重优势,成为冶金、矿山、重型机械等重载工况的优选方案。它不仅解决了传统联轴器在复杂工况下的传动瓶颈,更通过精准的扭力控制,为关键设备搭建起可靠的安全屏障。

扭力保护鼓形齿式联轴器的核心价值,源于其科学的结构设计。与普通鼓形齿式联轴器相比,它在保留核心传动结构的基础上,增设了扭力保护机构,形成“传动+防护”的一体化设计。其主体结构由内齿圈、鼓形外齿轴套、中间轴、密封组件及扭力限制机构组成:内齿圈与外齿轴套采用高精度啮合设计,外齿齿顶呈鼓形球面,球面中心与齿轮轴线重合,这种特殊造型使齿面接触面积较直齿联轴器提升30%以上,能有效分散应力集中;扭力限制机构多采用摩擦片与弹性元件组合结构,通过预设弹性元件的压力来设定安全扭矩阈值,当传动扭矩超过阈值时,摩擦片会自动打滑,切断动力传输路径。此外,设备还配备双重密封结构,可有效阻隔粉尘、水汽等杂质侵入,配合长效润滑脂,能显著降低齿面磨损,延长使用寿命。

在工作原理上,扭力保护鼓形齿式联轴器实现了“高效传动”与“安全防护”的协同运作。正常工况下,主动轴的扭矩通过鼓形外齿轴套与内齿圈的啮合传递至从动轴,完成动力传导。由于鼓形齿的特殊设计,当两轴因安装误差、热膨胀或基础沉降产生径向、轴向或角向位移时,齿面可沿内齿圈灵活滑动,实现多向位移补偿,其中角向补偿可达1.5°以上,径向补偿量0.4mm以内,轴向位移可支持±2~5mm,有效避免了轴系应力集中对设备的损伤。当出现设备过载、卡死等异常工况导致扭矩超出预设阈值时,扭力限制机构会立即启动,通过摩擦片打滑中断扭矩传递,待过载工况消失后,弹性元件可驱动机构自动复位,恢复正常传动,无需人工干预即可完成“防护-复位”的循环,大幅减少停机维护时间。

相较于传统传动部件,扭力保护鼓形齿式联轴器的优势集中体现在三个维度。其一,承载能力强且传动效率高。采用高强度合金锻钢材质,经调质处理与渗碳淬火工艺后,齿面硬度可达HRC58-62,核心部件抗拉强度不低于1000MPa,能稳定传递大扭矩,公称扭矩范围可覆盖数千至数十万牛·米,适配不同功率等级的重载设备,传动效率高达99.7%,能量损耗极低。其二,补偿性能优异,适配复杂工况。鼓形齿结构与中间轴设计的结合,使其能适应长轴系传动需求,有效抵消轴系偏移带来的不良影响,降低轴承磨损速率约40%。其三,过载防护精准,保障设备安全。扭力设定精度高,扭矩控制范围宽,可根据不同工况精准匹配安全阈值,避免电机、减速器等关键设备因过载而损坏,减少昂贵的维修成本与停机损失。

基于这些优势,扭力保护鼓形齿式联轴器广泛应用于各类严苛的工业场景。在冶金行业,它被用于轧钢机、高炉倾动机构的主传动系统,能在高温、粉尘环境下稳定传递大扭矩,同时抵御钢坯轧制时的瞬时冲击过载;在矿山机械领域,破碎机、球磨机等设备工作环境恶劣,轴系易受矿石冲击产生位移,该联轴器的多向补偿与过载保护功能,能确保设备连续稳定运行;在重型起重与运输领域,起重机主起升机构通过它传递动力,可在重物起升、制动的冲击工况下精准控制扭矩,保障作业安全;此外,它还适用于大型水泥回转窑、船舶推进系统等低速重载设备,成为工业生产链中不可或缺的关键部件。

合理的安装与维护,是充分发挥扭力保护鼓形齿式联轴器性能的关键。安装时需保证两轴同轴度误差不超过0.1mm/m,端面跳动控制在0.05mm以内,采用过渡配合确保轴与联轴器连接紧密,避免松动;初次使用前需加注足量2#锂基润滑脂,填充量为外壳容积的1/2-2/3,后续每6个月补充一次,每年拆解检查齿面磨损情况,若磨损量超过0.5mm需及时更换齿圈;运行中若出现异常噪声或振动,应立即停机检查,排查齿面磨损、密封失效或螺栓松动等问题。同时,需定期校验扭力限制机构的阈值精度,确保过载防护功能可靠有效,避免因阈值漂移导致防护失效。

随着工业设备向大型化、精密化发展,扭力保护鼓形齿式联轴器的设计也在不断优化。轻量化材质的应用降低了设备转动惯量,提升了转速适应性;智能化监测模块的集成,可实时采集温度、振动等数据,实现故障预警。它不仅提升了工业生产的效率与稳定性,更推动了传动技术向“高效、安全、智能”的方向升级,为现代工业的高质量发展提供了有力支撑。

微信咨询

微信咨询