膜片联轴器装配要求

膜片联轴器的装配要求涉及多个方面,包括安装前的准备、安装过程、安装后的检查与测试以及安全注意事项等。只有严格按照这些要求进行装配,才能确保膜片联轴器的正常运转和长期稳定运行。

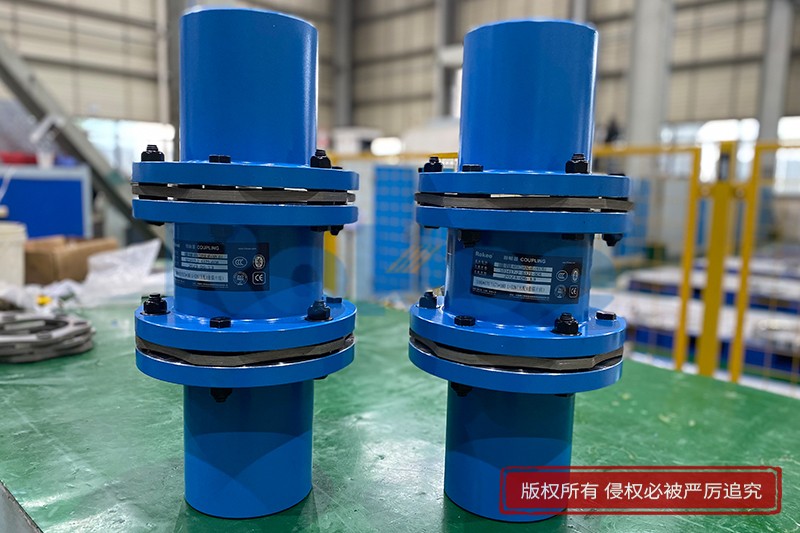

膜片联轴器作为一种高精度传动部件,凭借其补偿两轴相对位移能力强、传动效率高、维护成本低等优势,广泛应用于机床、风机、水泵、发电设备等工业领域。其装配质量直接决定传动系统的稳定性、使用寿命及运行精度,因此必须严格遵循科学的装配要求与规范流程。

装配前的充分准备是保障装配质量的基础,需从零件检查、工具准备、环境清理三个方面落实。在零件检查环节,首先要核对膜片联轴器各零部件(包括主动轴套、从动轴套、膜片组、连接螺栓、螺母等)的型号、规格是否与装配图纸一致,确保无错配、漏配情况。检查关键零部件的表面质量,轴套的内孔、键槽需无毛刺、划痕、锈蚀等缺陷,内孔尺寸公差应符合图纸要求,避免与轴配合过松或过紧;膜片作为核心弹性部件,需检查其表面是否存在裂纹、变形、磨损等问题,边缘应光滑无毛刺,确保其弹性补偿性能不受影响。同时,要核查连接螺栓、螺母的螺纹完整性,确保无滑丝、断牙现象,装配面需保持清洁干燥。

工具准备方面,需根据装配需求配备高精度测量工具与装配工具,包括百分表、千分尺、扭矩扳手、塞尺、铜锤、刮刀、砂纸等。测量工具需提前进行校准,确保测量精度符合要求;装配工具应状态良好,避免因工具精度不足或损坏导致装配误差。环境清理环节,装配场地需保持整洁、干燥、无粉尘,避免灰尘、杂质进入装配面影响配合精度;同时要确保装配平台平整稳固,为零部件的放置与测量提供稳定基础。

核心装配流程需严格遵循“定位-连接-预紧-调整”的逻辑顺序,逐步推进。一步是轴套与轴的装配,装配前需在轴套内孔与轴的配合表面均匀涂抹一层薄而均匀的润滑油(根据工况选择合适型号的润滑油),以减少装配阻力,避免配合表面拉伤。装配方式需根据配合公差选择,过盈量较小时可采用手工敲击装配,敲击时需使用铜锤,沿轴套端面均匀用力,避免局部受力过大导致轴套变形;过盈量较大时应采用热装法,将轴套加热至规定温度(一般为80-120℃,具体温度根据材料与过盈量确定),加热过程中需均匀受热,避免局部过热损坏零件,待轴套膨胀后迅速套入轴的指定位置,冷却后即可实现紧密配合。装配完成后,需检查轴套与轴的同轴度,确保无偏移。

第二步是膜片组的安装,首先将膜片组与轴套的连接面清理干净,确保无杂质、油污。根据装配图纸要求,将膜片组准确贴合在轴套的连接法兰上,对齐连接孔位,避免膜片组扭曲、错位。安装过程中需注意膜片的安装方向,确保其受力方向与传动方向一致,不得反向安装。若膜片组由多片膜片组成,需保证各膜片之间平行、贴合紧密,无间隙,避免受力不均导致局部损坏。

第三步是连接螺栓的装配与预紧,这是保障联轴器传动稳定性的关键环节。装配前需将螺栓、螺母与膜片、轴套的连接孔位对齐,螺栓穿入后需确保其轴线与连接孔轴线重合,避免螺栓承受侧向力。预紧时必须使用扭矩扳手,严格按照图纸规定的扭矩值进行均匀预紧,不得采用经验性的敲击或随意拧紧。预紧顺序应遵循“对称交叉”原则,即先拧紧对称位置的螺栓,再逐步拧紧其他螺栓,分2-3次完成预紧,每次预紧扭矩逐步递增至规定值,确保各螺栓受力均匀,避免膜片组受力失衡。预紧完成后,需检查螺栓是否有松动,螺母应采用防松措施(如加装防松垫圈),防止运行过程中因振动导致松动。

第四步是两轴同轴度的调整,膜片联轴器虽能补偿一定的两轴相对位移,但过量的位移会增加膜片的附加应力,缩短使用寿命。调整时,将百分表固定在主动轴套上,表头触及从动轴套的端面与外圆,转动主动轴,分别测量径向圆跳动与端面圆跳动。根据测量结果,通过调整从动轴的安装位置,使径向圆跳动误差不大于0.05mm,端面圆跳动误差不大于0.03mm(具体公差值可根据设备精度要求调整)。调整过程中需反复测量、微调,确保两轴同轴度符合要求。

关键质量控制要点需贯穿装配全过程,关注三个核心维度。一是配合精度控制,轴与轴套的配合间隙或过盈量必须严格遵循图纸要求,过盈量过大易导致轴套变形、轴颈损伤;过盈量过小则会出现传动打滑现象,影响传动效率。可通过千分尺测量轴颈与轴套内径,确保配合尺寸在公差范围内。二是预紧力控制,连接螺栓的预紧力直接影响联轴器的传动可靠性,预紧力不足会导致运行过程中出现螺栓松动、传动冲击,预紧力过大则可能导致螺栓拉伸变形甚至断裂,同时会使膜片承受额外的预紧应力。因此,必须使用校准合格的扭矩扳手,严格按照规定扭矩值预紧,并做好记录。三是清洁度控制,装配全过程需保持各装配面的清洁,避免灰尘、铁屑、油污等杂质进入配合面,否则会加剧零件磨损,影响配合精度。装配过程中若发现装配面有杂质,需及时用干净的抹布或砂纸清理干净。

装配后的检查与维护是确保传动系统长期稳定运行的重要保障。装配完成后,首先进行外观检查,查看各零部件连接是否牢固,膜片组是否平整、无扭曲,螺栓、螺母是否齐全、防松措施是否到位,无遗漏零件。随后进行手动盘车检查,转动主动轴,感受转动是否灵活、平稳,无卡滞、异响等现象,若存在异常需立即拆解检查,排除问题。

在试运行阶段,需监测联轴器的运行状态,包括振动、噪声、温度等指标。运行初期应低速运转,逐步提升至额定转速,观察是否存在异常振动;用听诊器或直接听测是否有异响,若出现异常振动或异响,可能是两轴同轴度偏差过大、螺栓松动或膜片损坏等原因,需停机检查调整。同时,需监测膜片及连接部位的温度,正常运行时温度应平稳,无急剧升高现象,若温度过高,可能是配合过紧、润滑不良或装配误差过大导致摩擦加剧,需及时排查。

日常维护过程中,需定期检查连接螺栓的紧固情况,避免因振动导致松动;定期清洁联轴器表面,去除灰尘、油污,观察膜片的状态,若发现膜片出现裂纹、变形、磨损严重等情况,需及时更换;根据设备运行工况,定期检查两轴同轴度,若因设备振动、基础沉降等原因导致同轴度偏差超标,需及时调整。

膜片联轴器的装配是一项系统性的精细操作,需严格把控装配前准备、核心装配流程、关键质量控制及装配后检查维护的各个环节。只有遵循科学的装配要求与规范流程,才能确保装配质量,充分发挥膜片联轴器的传动优势,提升传动系统的稳定性与使用寿命,为工业设备的高效运行提供可靠保障。在实际装配过程中,还需结合具体设备的工况要求与装配图纸,灵活调整装配策略,确保装配效果符合实际运行需求。

荣基工业科技(江苏)有限公司,膜片联轴器厂家,膜片联轴器生产厂家

《膜片联轴器装配要求》更新于2026年1月26日

-

离心泵梅花联轴器

离心泵梅花联轴器是一种专门用于离心泵等机械设备的联轴器,它具有独特的结构和功能,能… -

八爪梅花联轴器

八爪梅花联轴器由两个对称的金属或高强度聚合物爪形元件组成,通过精确的八爪交错啮合来… -

八瓣梅花联轴器

八瓣梅花联轴器是一种弹性联轴器类型,因其外形呈八瓣梅花状而得名。这种设计结合了传统… -

引风机梅花联轴器

引风机梅花联轴器主要由两个半联轴器和一个中间弹性体(梅花形弹性元件)组成。半联轴器… -

MLPK梅花联轴器

MLPK梅花联轴器是一种集成了传动与制动功能的高性能机械连接装置,代表了现代工业传动技… -

梅花联轴器拧紧方式

梅花联轴器的拧紧方式是一个细致而关键的过程,需要严格按照规定的步骤和要求进行操作。…

-

PU Sandwich Panel Line

Continuous Sandwich Panel Production Line For PU/PIR/ROCKWOOL Panels -

PU Sandwich Panel Machine

Automatic Polyurethane Sandwich Panel Machine,Special machinery used for producing color steel composite panels.

微信咨询

微信咨询