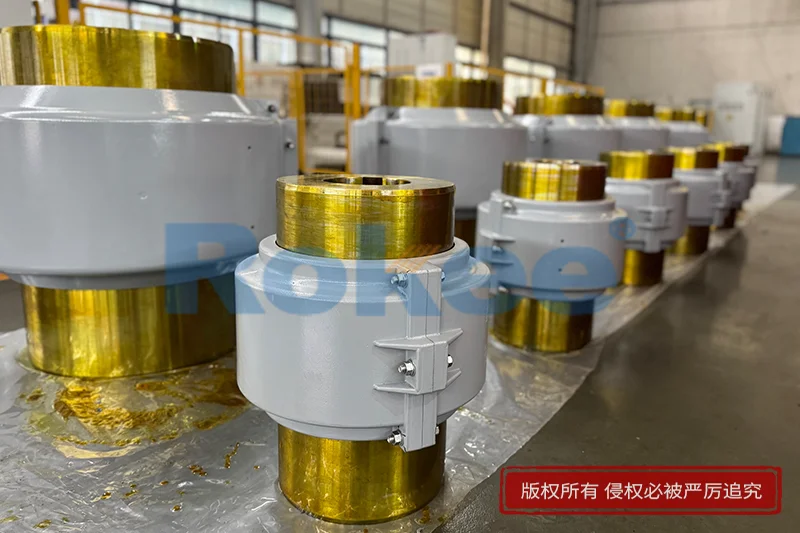

唐山贝钢冷轧主传动万向联轴器

冷轧主传动十字轴式万向联轴器作为冷轧机组中的关键部件,具有结构紧凑、角度补偿能力强、传递扭矩大、耐磨耐用等优点,在钢铁、冶金、机械等行业具有广泛的应用前景。

冷轧主传动十字轴式万向联轴器是一种用于冷轧机组主传动的关键部件,它能够实现两轴之间的角度补偿和传递扭矩,确保冷轧机组的稳定运行。该联轴器广泛应用于钢铁、冶金、机械等行业,是冷轧设备中不可或缺的重要组件。

冷轧主传动十字轴式万向联轴器主要应用于冷轧机组的主传动系统中,如冷轧机、连续退火机组、酸洗机组等。在这些设备中,联轴器需要承受较大的扭矩和复杂的传动需求,因此十字轴式万向联轴器成为了理想的选择。

在冷轧生产体系中,传动系统是衔接动力源与轧制设备的关键纽带,而主传动万向联轴器作为其中的核心承载部件,直接决定了动力传递的效率、精度与稳定性。冷轧工艺对传动部件的要求极为严苛,不仅需要承受高频次的重载冲击,还要适应轧制过程中设备的微量位移与角度偏差,万向联轴器凭借其独特的结构设计,成为满足冷轧生产特殊工况需求的理想选择。

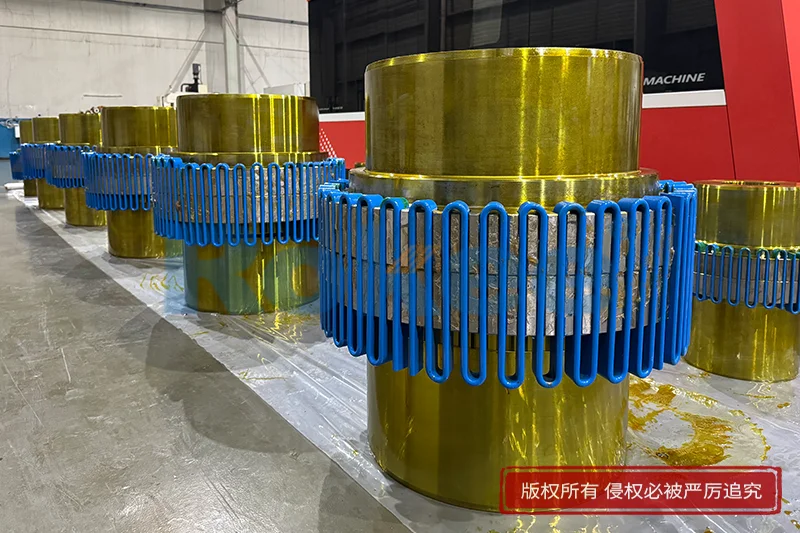

冷轧主传动万向联轴器的核心优势源于其精巧的结构设计。与普通联轴器相比,它通过十字轴、叉头、轴承等关键部件的协同配合,实现了不同轴线之间的动力平稳传递。其核心结构中的十字轴作为力的中转枢纽,两端分别连接主动轴与从动轴的叉头,配合滚针轴承或向心推力轴承,既保证了旋转过程中的灵活性,又能有效分散径向与轴向载荷。为适应冷轧环境的高负荷需求,联轴器的关键部件通常采用高强度合金材料制造,经过调质、渗碳等热处理工艺强化,确保其具备足够的抗拉强度、耐磨性与抗疲劳性。同时,部分高端产品会在密封结构上进行优化,采用多层防尘密封圈与润滑脂填充设计,防止冷轧过程中产生的铁屑、乳化液等杂质侵入,保障内部轴承的正常运转。

在冷轧生产的实际工况中,主传动万向联轴器承担着多重关键作用。首先是动力传递的精准性,冷轧过程中对轧制速度的稳定性要求极高,速度波动过大会导致带钢厚度不均、表面质量下降。万向联轴器能够在主动轴与从动轴存在一定角位移(通常不超过30°)的情况下,实现恒定的角速度传递,减少动力传递过程中的冲击与振动,为轧制设备提供平稳的动力输出。其次是对设备偏差的补偿能力,冷轧机在长期运行过程中,受温度变化、地基沉降、载荷波动等因素影响,主动轴与从动轴的相对位置可能会发生微量偏移,万向联轴器可通过自身结构的弹性变形与旋转调节,有效补偿轴向、径向与角向偏差,避免因轴线不对中导致的设备磨损加剧。此外,它还具备良好的过载保护潜力,当轧制过程中出现突发载荷峰值时,联轴器的弹性部件或薄弱环节会率先承受冲击,避免主传动电机与轧制主机受到直接损坏,降低设备故障风险。

冷轧主传动万向联轴器的选型与使用维护,直接关系到其运行效果与使用寿命。选型过程中,需关注承载能力、转速范围、补偿量等核心参数与冷轧机工况的匹配度。承载能力需根据轧制设备的额定功率、轧制力等参数计算确定,确保联轴器在峰值载荷下仍能稳定工作;转速范围则需与主传动电机的输出转速相适配,避免因转速过高导致离心力过大,引发部件磨损或失效;补偿量的选择需结合设备可能产生的轴线偏差,确保联轴器具备足够的调节余量。同时,还需考虑冷轧环境的特殊性,选择具备良好密封、防腐性能的产品,以适应潮湿、多尘、有腐蚀性介质的工作环境。

在日常使用维护方面,定期检查与合理润滑是关键。应建立常态化的巡检机制,定期观察联轴器的运行状态,检查叉头、十字轴、轴承等部件是否存在裂纹、变形、磨损等异常情况,同时关注密封结构的完整性,及时清理表面附着的铁屑、油污。润滑维护需遵循“定期定量、按需补充”的原则,根据设备运行时长与工况条件,定期更换润滑脂,确保轴承与旋转部件之间的润滑充足,减少摩擦磨损。此外,当联轴器出现异响、振动加剧、密封渗漏等故障时,应及时停机检修,避免故障扩大。对于达到使用寿命的部件,需及时更换,确保联轴器的整体性能符合生产要求。

随着冷轧工艺的不断升级,对主传动万向联轴器的性能要求也在持续提升。近年来,行业内逐渐涌现出轻量化、高精度、智能化的发展趋势。通过采用高强度轻质合金材料与优化结构设计,在保证承载能力的前提下降低联轴器的自身重量,减少动力损耗;借助精密加工技术提升关键部件的制造精度,进一步优化动力传递的平稳性;部分产品还集成了状态监测传感器,实时采集转速、温度、振动等数据,为设备的预测性维护提供数据支持,有效降低非计划停机时间。

作为冷轧生产传动系统的核心部件,主传动万向联轴器的性能直接影响冷轧产品的质量与生产效率。其独特的结构设计赋予了它优异的动力传递精度与偏差补偿能力,能够适应冷轧生产的严苛工况。在实际应用中,通过科学的选型、规范的安装与常态化的维护,可充分发挥其性能优势,延长设备使用寿命。未来,随着材料技术与智能制造技术的不断融入,冷轧主传动万向联轴器将朝着更高效、更可靠、更智能的方向发展,为冷轧行业的高质量发展提供更有力的支撑。

《唐山贝钢冷轧主传动万向联轴器》更新于2026年1月5日

-

中间接套联轴器

中间接套联轴器,通常指的是在联轴器的设计中,包含有中间套接部分的联轴器类型。这种设… -

JS型带罩壳蛇形弹簧联轴器

JS型带罩壳蛇形弹簧联轴器凭借独特的结构设计与优异的传动特性,在诸多工业领域得到广泛… -

JS型蛇形弹簧联轴器

在工业传动系统中,联轴器作为连接动力源与工作机的关键部件,其性能直接决定了整套设备… -

WGT联轴器

WGT联轴器由齿数相同的内齿圈和带外齿的凸缘半联轴器等零件组成。其外齿分为直齿和鼓形… -

轴承座式万向联轴器

轴承座式万向联轴器是一种重要的机械传动元件,它能够在两轴存在轴线夹角的情况下实现两… -

中间接管联轴器

中间接管联轴器是一种重要的机械传动组件,广泛应用于各类机械设备中,用于连接两个轴并…

-

PU Sandwich Panel Line

Continuous Sandwich Panel Production Line For PU/PIR/ROCKWOOL Panels -

PU Sandwich Panel Machine

Automatic Polyurethane Sandwich Panel Machine,Special machinery used for producing color steel composite panels.

微信咨询

微信咨询