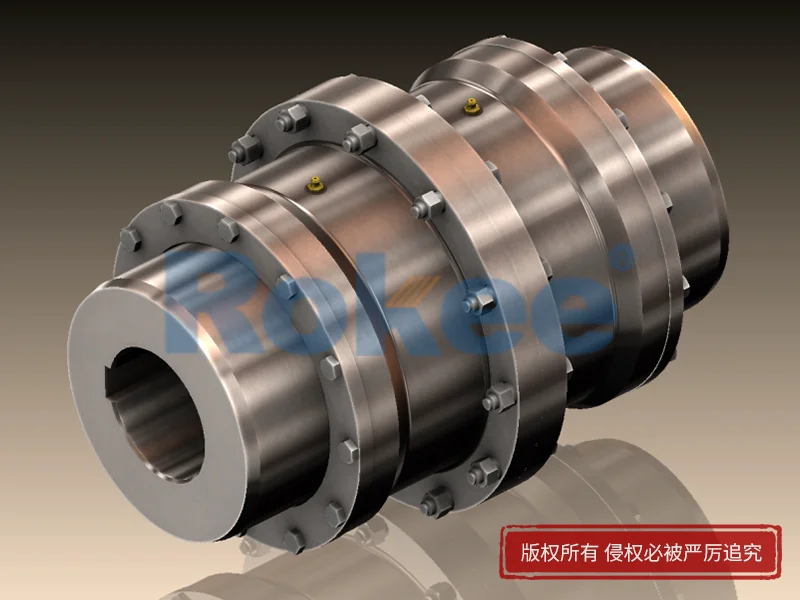

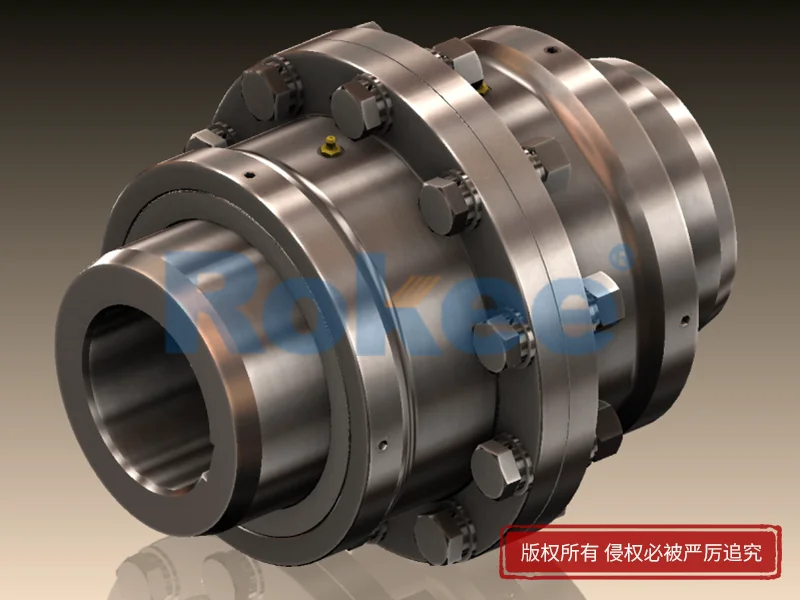

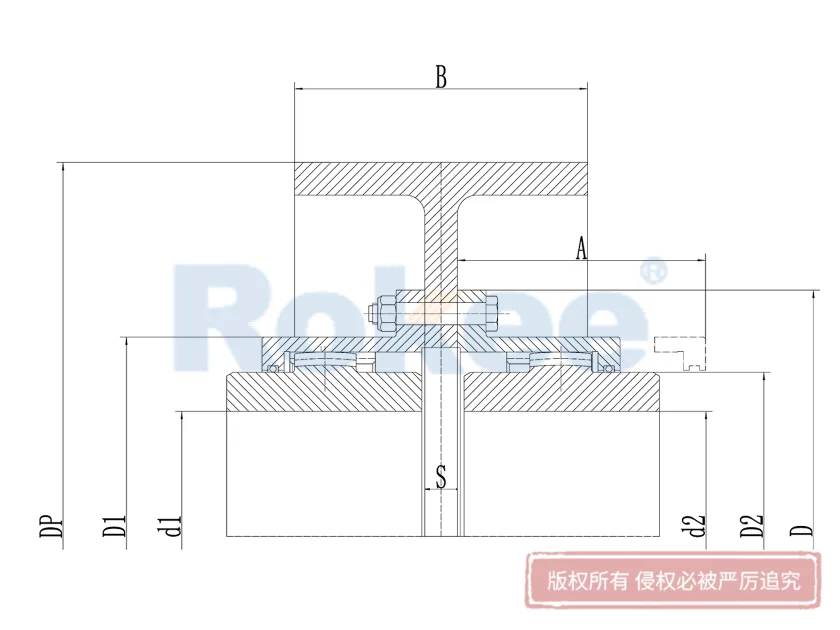

GICL型鼓形齿式联轴器

GICL鼓形齿式联轴器的内齿宽度较大,可以在传递扭矩的同时补偿较大的轴向位移。查看详情

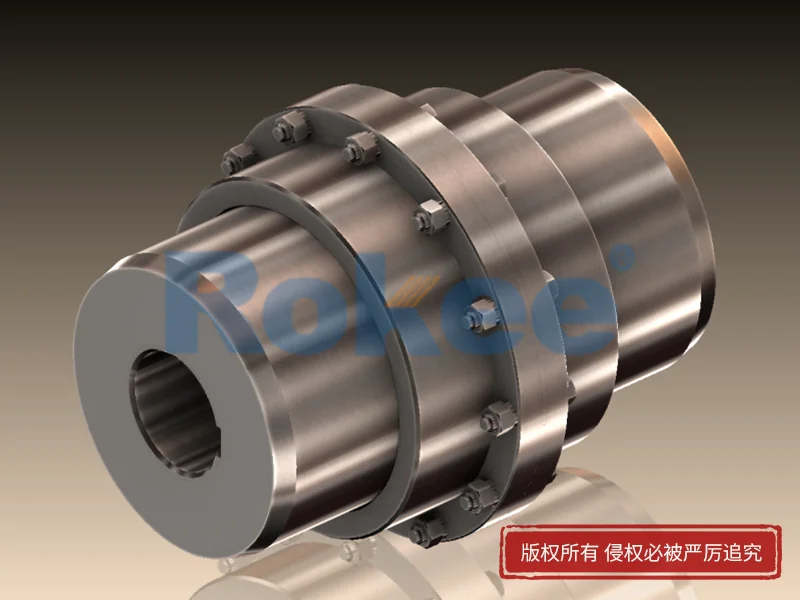

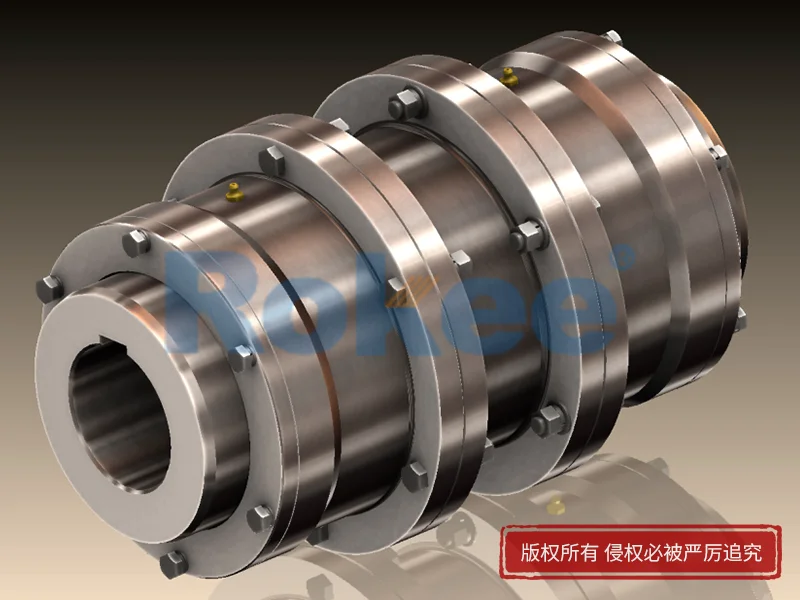

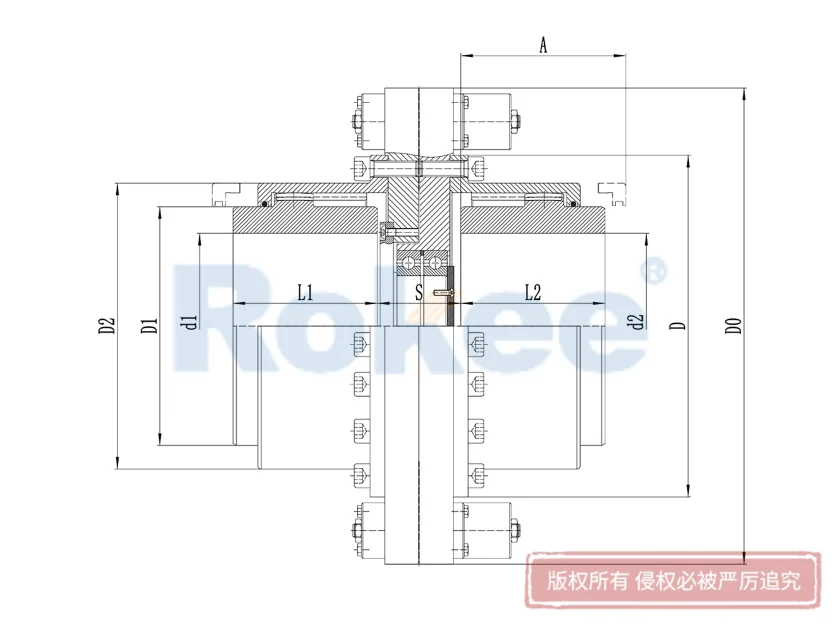

GICLZ型接中间轴鼓形齿式联轴器

GⅠCLZ鼓形齿式联轴器的一半采用非齿的半联轴套结构,通常成对使用中间采用轴相连或者运用于角位移较小的场合。查看详情

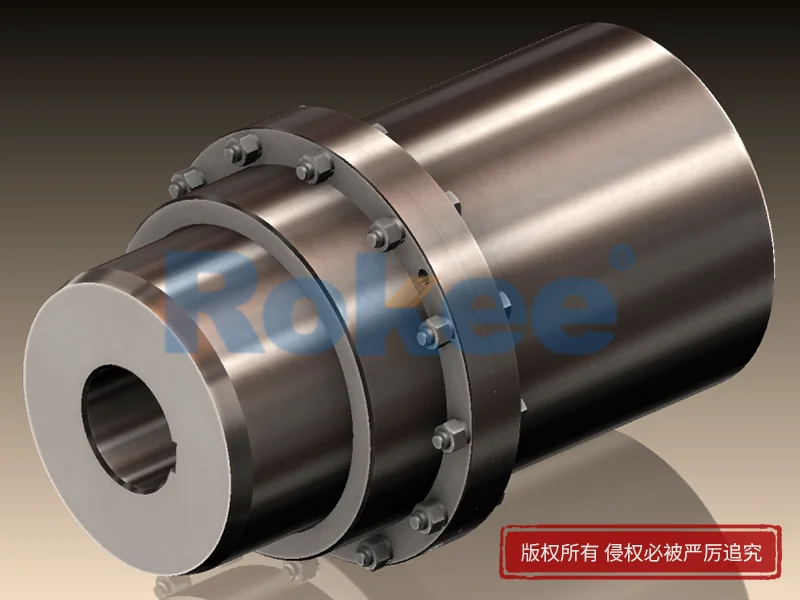

GIICL型鼓形齿式联轴器

GIICL鼓形齿式联轴器的内齿宽度较小,在传递扭矩的同时能够补偿的轴向位移较小,同时结构也比较紧凑,转动惯量低。查看详情

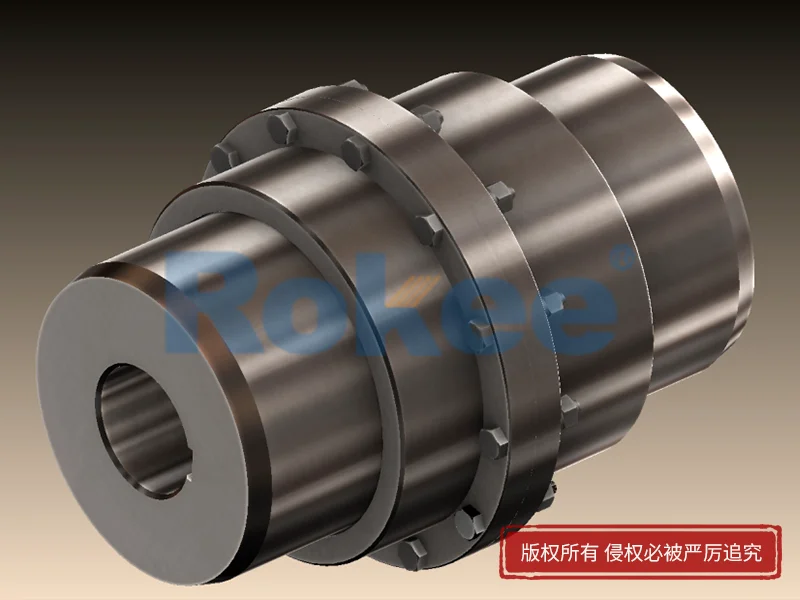

GIICLZ型接中间轴鼓形齿式联轴器

GIICLZ鼓形齿式联轴器的一半采用非齿的半联轴套结构,通常成对使用中间采用轴相连或者运用于角位移较小的场合,结构紧凑,转动惯量低。查看详情GCLD型电动机轴伸鼓形齿式联轴器

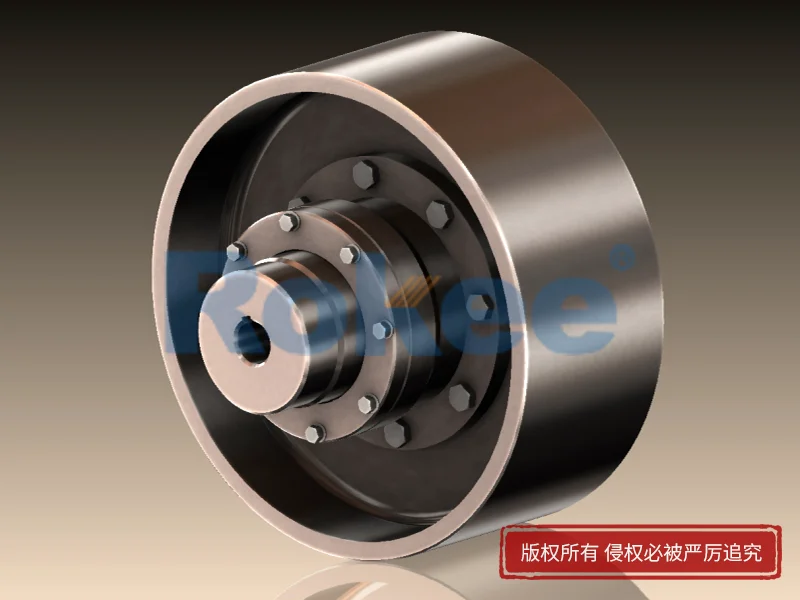

GCLD鼓形齿式联轴器一般用于与电机的直接连接,因此一般转速更高,结构紧凑。查看详情NGCL型带制动轮鼓形齿式联轴器

NGCL鼓形齿式联轴器带有制动轮设计,用于需要制动的场合。查看详情NGCLZ型带制动轮鼓形齿式联轴器

NGCLZ鼓形齿式联轴器带有制动轮设计,用于需要制动的场合其中结构的一般采用半联轴套设计,角位移补偿较小但制动更平稳。查看详情WG型鼓形齿式联轴器

WG鼓形齿联轴器的总体特性与其他鼓形齿类似,但是采用更大模数设计,一般可以传递更大的扭矩。查看详情WGZ型带制动轮鼓形齿式联轴器

WGZ鼓形齿式联轴器式带制动轮设计,适用于闸瓦式制动配套场合。查看详情WGP型带制动盘鼓形齿式联轴器

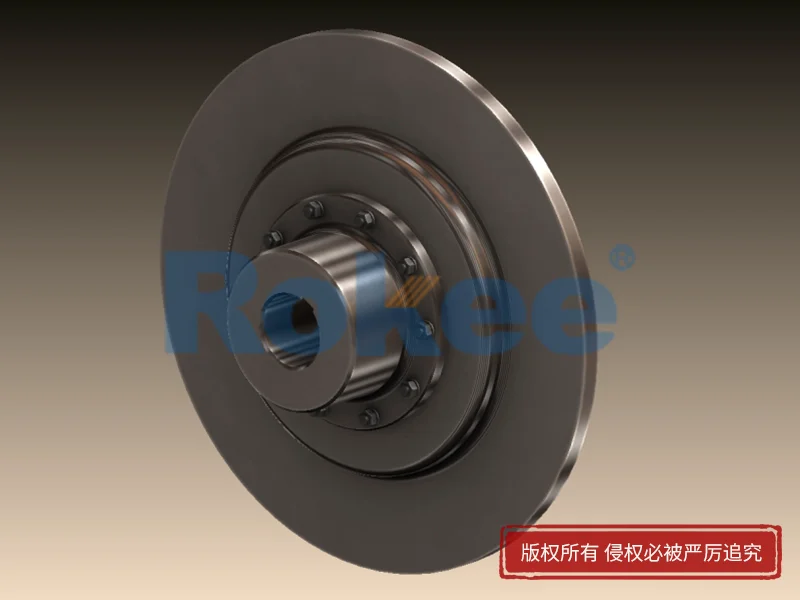

WGP鼓形齿式联轴器带制动盘设计,适用于盘式制动器配套场合。查看详情WGT型接中间套鼓形齿式联轴器

WGT鼓形齿式联轴器带中间接管设计,适用于长距离扭矩传递的场合。查看详情WGC型垂直安装鼓形齿式联轴器

WGC鼓形齿式联轴器专为需要垂直传动的场合设计,适用于一些垂直布置的传动系统。查看详情WGJ型接中间轴鼓形齿式联轴器

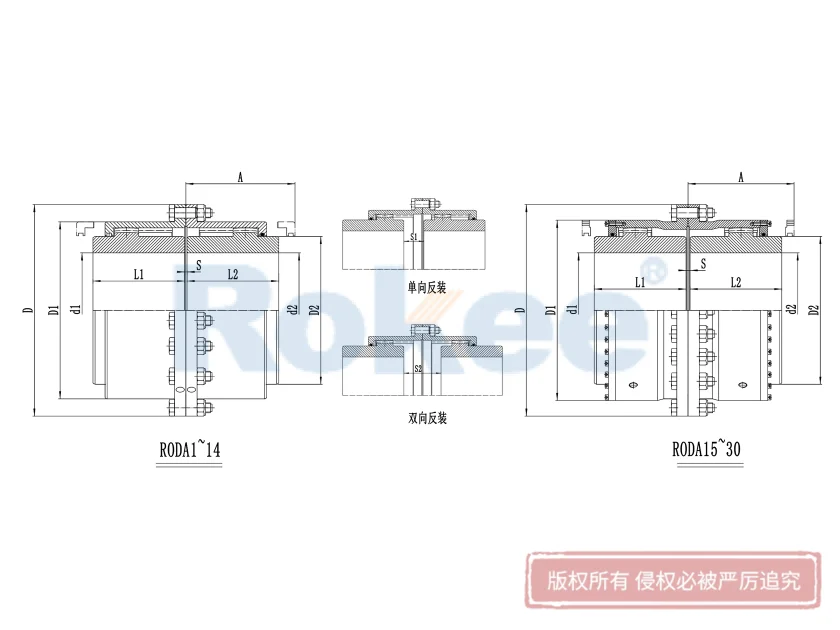

WGJ鼓形齿式联轴器是带中间接轴设计,适用于一些长距离扭矩传动场合,有些还带有轴向缓冲装置。查看详情RODA 基本型鼓形齿式联轴器

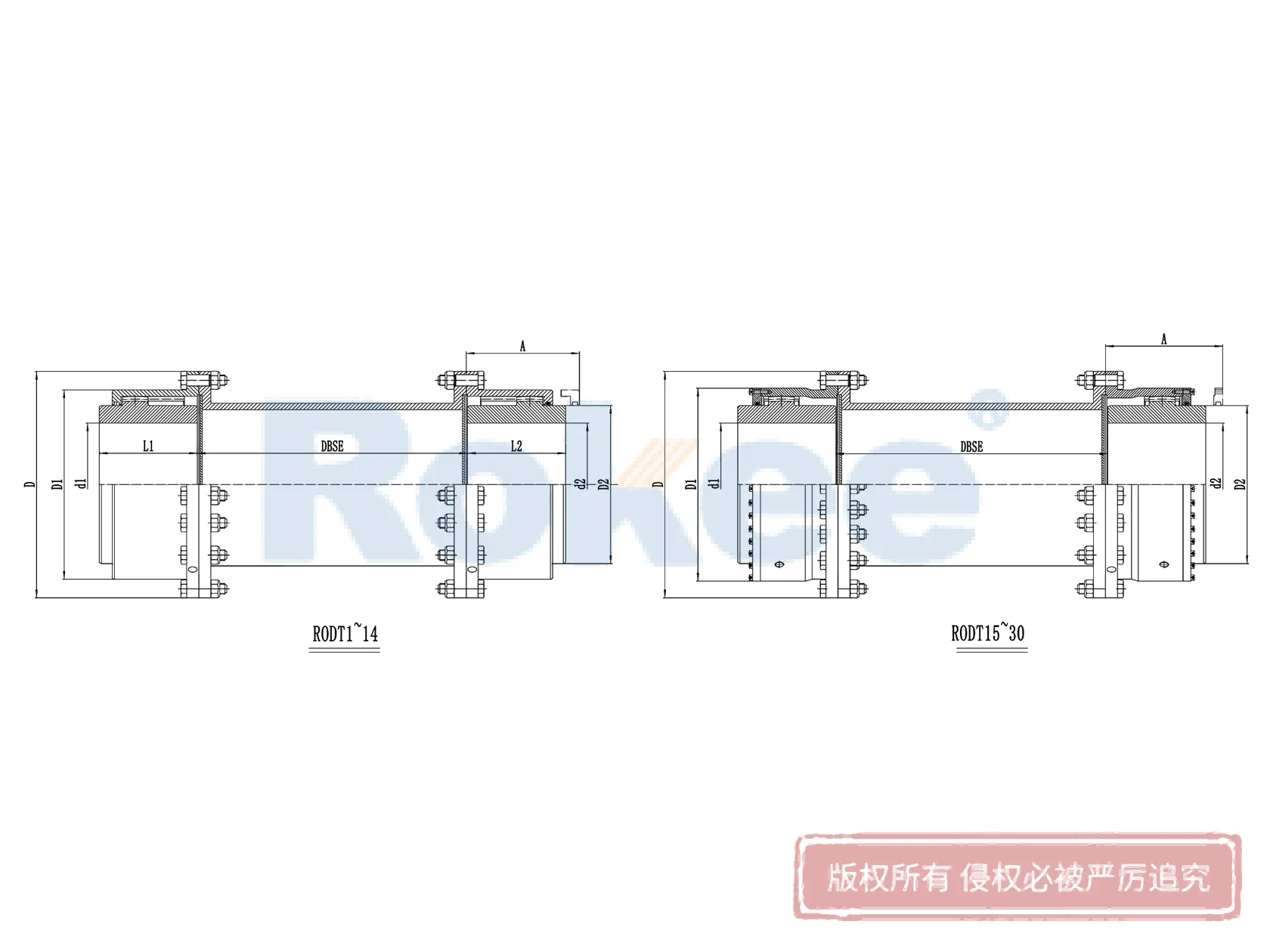

基本型鼓形齿式联轴器,适用于大部分传动距离和运动位置补偿不需要特别增大的场合。查看详情RODT中间接管鼓形齿式联轴器

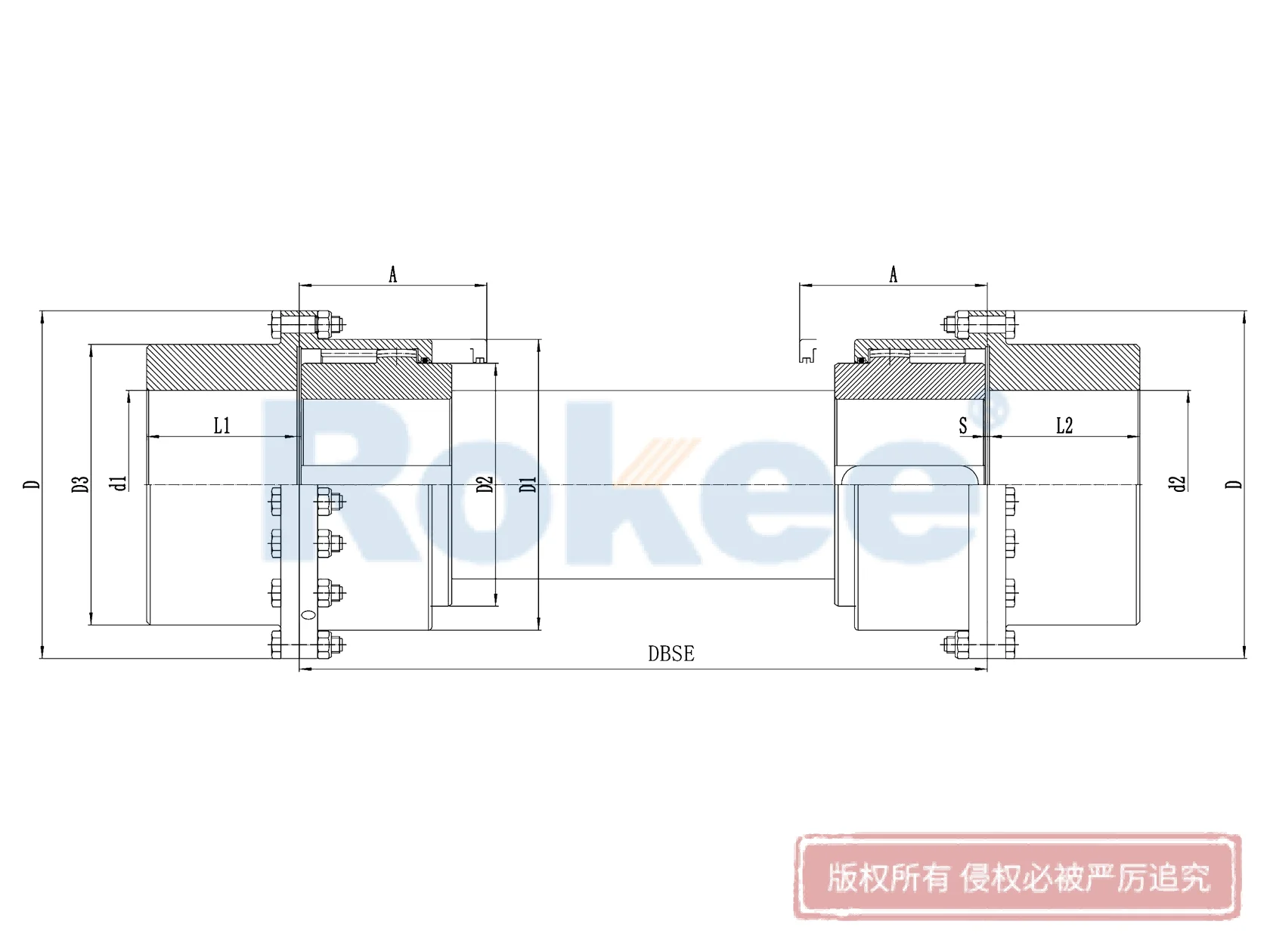

接管加长型式鼓形齿式联轴器,适用于加大传动距离的场合。查看详情RODX中间接轴鼓形齿式联轴器

接轴加长型鼓形齿式联轴器,采用中间浮动接轴设计,适用于加大传动距离的场合。查看详情RODP制动盘鼓形齿式联轴器

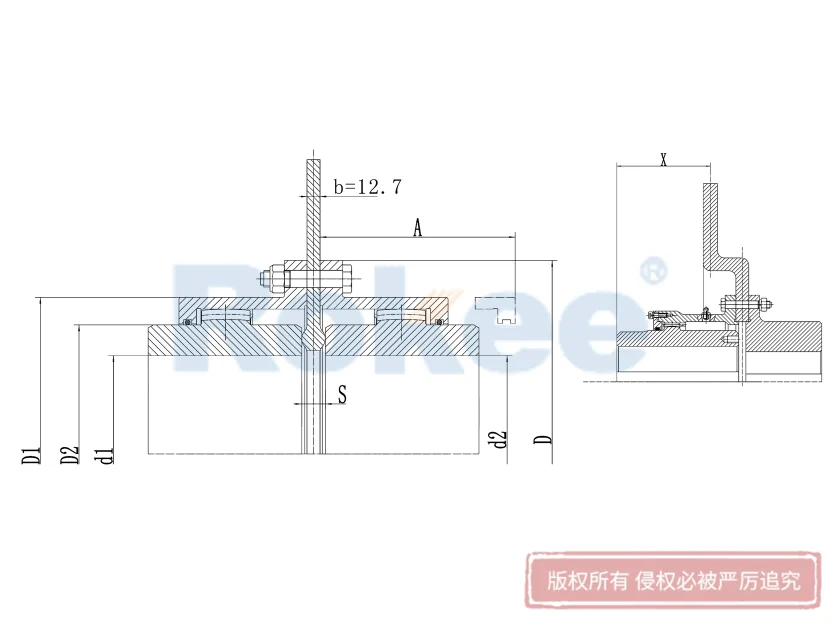

带制动盘型鼓形齿式联轴器,适用于需要与盘式制动器配合使用有制动需求的传动场合。查看详情RODF带分体制动盘鼓形齿式联轴器

带分体制动盘型鼓形齿式联轴器,适用于与盘式制动器配合使用有制动需求并且制动位置有变化的传动场合。查看详情RODW制动轮鼓形齿式联轴器

带制动轮型鼓形齿式联轴器,适用于需要与轮式制动器配合使用有制动需求的传动场合。查看详情RODU制动轮鼓形齿式联轴器

带制动轮型鼓形齿式联轴器,适用于需要与轮式制动器配合使用有制动需求并且制动施加于一端轴上的传动场合,可以实现更平稳可靠的制动性能。查看详情RODV垂直安装鼓形齿式联轴器

垂直安装型鼓形齿式联轴器,适用于需要垂直传动扭矩的传动场合。查看详情RODM扭力保护鼓形齿式联轴器

带扭矩设定形式鼓形齿式联轴器,通过调整相关部件,可以很方便地在一定范围内设定传动力矩。适用于需要安全扭矩运行的轴系传动场合,以保护重要的机器部件不被超限损坏。查看详情

鼓形齿式联轴器作为工业传动系统中重要的刚挠性连接部件,凭借独特的齿廓设计和可靠的传动性能,在各类重载、复杂工况下占据重要地位。其核心设计理念是通过优化齿形结构,实现扭矩高效传递与轴线偏差补偿的双重功能,相较于传统直齿联轴器,在承载能力、运行稳定性和使用寿命上均有显著提升,广泛应用于冶金、矿山、电力、船舶等多个工业领域。

从结构组成来看,鼓形齿式联轴器主要由外齿套、内齿圈、端盖、密封件及润滑系统构成,部分长轴距适用型号还配备中间轴组件。外齿套作为核心传动部件,其外侧齿形采用圆弧设计,即鼓形齿廓,球面中心与齿轮轴线重合,这种结构设计是实现偏差补偿的关键。外齿套通常选用高强度合金钢材质,经渗碳淬火处理,使齿面硬度达到HRC58-62范围,既能提升耐磨性,又能增强抗疲劳能力,应对重载工况下的反复受力。内齿圈与外齿套相互啮合,齿部加工精度与外齿套匹配,材质同样采用高强度合金钢,部分场景会根据耐腐蚀需求选用不锈钢材质,内齿圈通过键连接或螺栓固定方式与轴系衔接,确保动力传递的稳定性。端盖与密封件组成防护结构,端盖通过螺栓固定在内齿圈两侧,密封件多采用耐油橡胶材质,可有效防止润滑介质泄漏,同时阻挡外部灰尘、杂质进入啮合部位,避免齿面磨损加剧。润滑系统是保障联轴器长期稳定运行的重要辅助结构,通过预留的润滑孔或润滑槽填充润滑脂,常见的为NLGI 2级锂基润滑脂,能在齿面形成均匀油膜,减少啮合过程中的摩擦损耗,降低运行噪音。对于长距离传动场景,配备中间轴的联轴器结构可进一步优化补偿能力,中间轴同样采用高强度合金材料,两端分别与外齿套连接,形成双节传动结构,适配更大跨度的轴系连接需求。

鼓形齿式联轴器的性能优势集中体现在扭矩传递、偏差补偿、运行稳定性和工况适应性四个方面。在扭矩传递能力上,鼓形齿廓设计使齿面接触面积比直齿联轴器增加30%-50%,有效分散接触应力,承载能力显著提升,典型扭矩传递范围可覆盖500至50000N·m,许用转速可达6000rpm,能满足低速重载与中高速传动的多种需求。偏差补偿性能是其核心竞争力,由于鼓形齿的圆弧特性,可同时补偿轴向、径向和角向三种轴线偏差,其中轴向位移允许范围为±1-3mm,径向位移补偿量为0.5-1.5mm,角向偏转角度可达0.5°-1.5°,这种多方向补偿能力能有效缓解轴系安装偏差、设备运行振动及热胀冷缩带来的影响,减少对轴承、齿轮等周边部件的附加载荷,延长整体传动系统寿命。运行稳定性方面,优化的齿廓啮合设计降低了传动过程中的冲击和振动,配合良好的润滑条件,运行噪音显著低于传统联轴器,同时齿面硬化处理和密封防护设计使其磨损速率降低,使用寿命较直齿联轴器延长2-3倍,维护周期大幅延长。工况适应性上,该类联轴器可在-30℃至150℃的温度范围稳定工作,通过材质优化还能适应化工行业的腐蚀性环境,在粉尘、潮湿、冲击负载等恶劣工况下仍能保持可靠性能,具备较强的环境适配能力。

根据结构形式、适用场景及补偿能力的差异,鼓形齿式联轴器可分为多种类型,其中GICL型和GICLZ型是应用较为广泛的常规型号,此外还有针对特定工况设计的专用类型。GICL型为标准单节鼓形齿联轴器,结构紧凑、回转半径小,适用于短距离轴系传动,轴间距通常不超过500mm,径向偏差补偿能力为≤1mm,适配大多数常规重载场景,如冶金轧机、发电机等设备的轴系连接。GICLZ型在GICL型基础上增加中间轴结构,形成双节传动形式,轴间距适用范围扩展至500-3000mm,径向偏差补偿能力提升至≤1.5mm,角向和轴向补偿性能也同步增强,更适合长轴距、安装偏差较大的场景,如船舶推进轴系、长距离输送机等。除上述两种主流型号外,还有针对高温、腐蚀工况设计的特殊材质型号,采用不锈钢或耐腐蚀合金材质制造,密封结构进一步优化,可适应化工、海洋工程等恶劣环境;针对超高转速场景的优化型号,通过轻量化设计和高精度加工,降低转动惯量,提升高速运行稳定性;针对频繁启停工况的型号,优化齿面接触特性,增强抗冲击能力,适配起重机、提升机等设备需求。

规格型号的划分主要依据公称扭矩、许用转速、轴孔范围及结构尺寸等核心参数,不同型号对应明确的参数范围,以满足不同设备的传动需求。以常见的GICL系列为例,各规格型号的公称扭矩从500N·m逐步递增至50000N·m,许用转速随规格增大呈递减趋势,小型规格许用转速可达4000rpm以上,大型重载规格许用转速则降至1000rpm以下。轴孔范围是选型的关键参数之一,标准轴孔直径覆盖30-400mm,可根据设备轴径进行适配,部分型号支持定制轴孔尺寸,以满足特殊设备的安装需求。结构尺寸方面,单节GICL型联轴器的长度的根据轴孔尺寸和公称扭矩确定,从几十厘米到一米不等,而GICLZ型联轴器的长度则根据中间轴长度灵活调整,可适配3米以上的轴间距。选型时需综合考虑设备的工作扭矩、运行转速、轴系偏差量、轴孔尺寸及工作环境等因素,其中扭矩参数需预留一定安全余量,考虑启动冲击系数对传动系统的影响,确保联轴器在额定负载范围内稳定运行。

鼓形齿式联轴器的应用场景覆盖多个工业领域,核心适配低速重载、工况复杂、对传动稳定性和偏差补偿有较高要求的设备,成为工业生产中不可或缺的传动部件。在冶金行业,其广泛应用于轧钢生产线的粗轧机、精轧机、连铸机等核心设备,既能传递轧钢过程中所需的巨大扭矩,确保轧辊稳定转动和钢材精准轧制,又能补偿设备运行中的热胀冷缩和安装偏差,保护轧机轴系和轴承部件,保障生产线连续运行。矿山行业的破碎机、球磨机、提升机等设备工作环境恶劣,负载波动大,粉尘含量高,鼓形齿式联轴器凭借高承载能力、良好的偏差补偿性能和密封防护设计,能适应频繁冲击负载和粉尘环境,减少设备故障停机时间,提升矿山开采和加工效率。

电力行业中,汽轮发电机、水泵机组、风机等设备对传动精度和稳定性要求严格,鼓形齿式联轴器可实现汽轮机与发电机之间的高效动力传递,补偿轴系安装偏差和运行振动,确保发电设备稳定输出电能,同时其长寿命特性降低了电力设备的维护成本。船舶工业是鼓形齿式联轴器的重要应用领域,尤其是GICLZ型带中间轴的型号,广泛应用于船舶推进轴系和舵机系统,能适应船舶航行过程中的船体变形、轴系偏差,传递船舶推进所需的大扭矩,同时抵御海洋环境的腐蚀影响,保障船舶航行安全。石油化工行业的压缩机、泵组、风机等设备,常处于高温、高压、腐蚀性环境中,专用耐腐蚀型号的鼓形齿式联轴器可有效应对这些工况,确保流体输送、气体压缩等工艺的连续稳定进行,避免因传动部件故障导致的生产中断。

此外,在起重运输行业,起重机、带式输送机等设备频繁启停,对动力传递的平稳性和抗冲击能力要求较高,鼓形齿式联轴器能有效缓冲启停冲击,保障货物吊运和物料输送的稳定性;在重型机械领域,盾构机、港口机械等大型设备的轴系传动也离不开其可靠的连接与补偿性能。随着材料科学和制造工艺的不断进步,鼓形齿式联轴器的性能持续优化,材质上采用更高强度的合金材料和表面处理技术,制造上引入全数字化加工设备,提升齿廓精度和结构一致性,同时集成自适应调节、状态监测等功能的高端型号逐步涌现,进一步拓展其应用场景,在节能降耗、智能工业等领域发挥更大作用。

正确选用和维护鼓形齿式联轴器,对保障传动系统稳定性、降低运营成本具有重要意义。选型时需精准核算设备的工作扭矩、转速、轴系偏差等参数,匹配对应规格型号,避免过载或补偿能力不足导致的部件损坏;安装过程中需确保轴端清洁,避免齿面划伤,严格控制对中偏差在允许范围内,初次安装后足额填充指定型号润滑脂;日常运行中,需定期检查润滑状况和密封性能,每运行2000小时检查齿面磨损情况,发现异常振动或噪音时及时停机排查,确保联轴器处于良好运行状态。鼓形齿式联轴器凭借其合理的结构设计、优异的综合性能和广泛的工况适配能力,在现代工业传动系统中发挥着不可替代的作用,随着工业技术的持续升级,其应用价值和技术内涵还将不断深化。

微信咨询

微信咨询