膜片联轴器找正方法

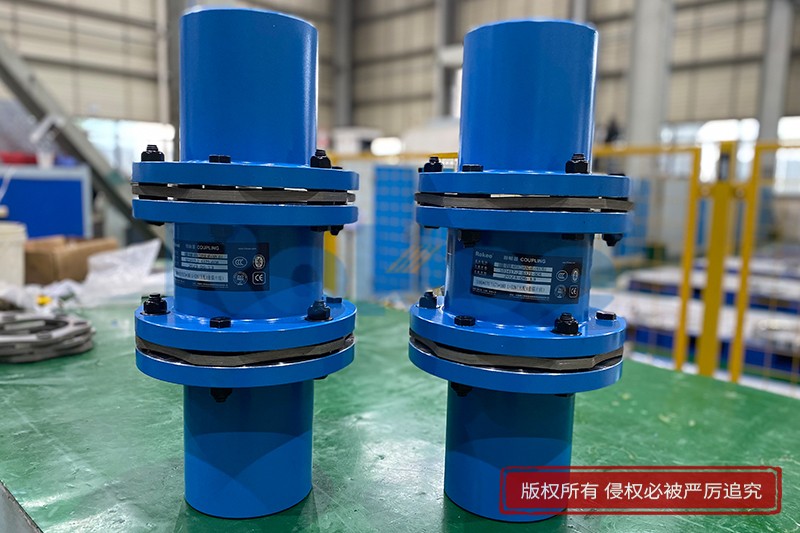

膜片联轴器凭借金属膜片的弹性变形特性,既能精准传递扭矩,又能补偿两轴间的微量偏差,广泛应用于泵组、压缩机、涡轮机械等旋转设备的传动系统中。找正精度直接决定设备运行稳定性、传动效率及核心部件使用寿命,若对中偏差超出允许范围,易引发膜片疲劳断裂、轴承过热磨损、设备振动超标等连锁故障。因此,掌握科学的找正方法并严格执行操作流程,是保障传动系统安全高效运行的关键。

找正的核心目标是控制两轴间的径向偏差、角向偏差及轴向偏差,确保旋转过程中两轴中心线保持同轴或接近同轴状态。三种偏差对设备的影响各有不同:径向偏差指两轴轴线平行但不同心,会导致联轴器旋转时产生周期性离心力,引发径向振动;角向偏差为两轴轴线形成夹角,使膜片承受不均匀的弯曲应力,加速疲劳损坏;轴向偏差则是两轴沿轴线方向的相对位移,由于膜片联轴器补偿轴向偏差的能力有限,过量位移会导致膜片拉伸或压缩失效。行业通用精度标准需结合设备转速确定:转速≤3000rpm的常规设备,径向偏差应控制在0.05~0.1mm以内,角向偏差不超过0.1°~0.2°(或0.1~0.2mm/m),轴向偏差小于±0.5mm;转速>3000rpm的高速精密设备,精度要求更为严苛,径向偏差≤0.02mm,角向偏差≤0.05°(或0.05mm/m),轴向偏差控制在±0.1mm以内。

规范的找正操作需遵循“前期准备—粗调对中—精调测量—验证紧固”的完整流程,每个环节都需兼顾细节把控与精度要求。前期准备工作是保障找正质量的基础,首先需检查设备基础稳固性,确保地脚螺栓无松动,并用水平仪校准设备底座水平度,避免基础沉降或倾斜影响对中精度;其次要彻底清洁联轴器轴端、法兰端面的油污、锈迹及毛刺,杂质的存在会导致测量数据失真,影响调整判断;最后根据设备精度需求准备合适的测量工具,常规设备可选用精度0.01mm的百分表、磁性表座、塞尺及直尺,高速精密设备建议采用测量精度可达0.001mm的激光对中仪,确保偏差检测精准可靠。

粗调阶段主要采用直尺-塞尺法进行初步对中,快速缩小偏差范围。操作时将直尺紧贴两半联轴器外圆,在0°、90°、180°、270°四个关键方位观察间隙均匀性,通过增减设备底座垫片厚度调整径向位置,使两轴轴线接近平行;同时用塞尺测量联轴器端面间隙,判断角向偏差程度,通过调整地脚螺栓使端面间隙趋于均匀。粗调的目标是将径向偏差控制在0.5mm以内、角向偏差控制在0.5°以内,为后续精调工作奠定基础。需注意调整垫片时叠加数量不应超过3片,确保设备支撑刚性,避免运行中产生弹性变形。

精调测量是保障找正精度的核心环节,常用双表法或激光对中仪法,可根据设备精度要求和现场条件选择。采用双表法时,先将百分表固定在主动轴联轴器上,一个表头接触从动轴联轴器外圆(测量径向偏差),另一个表头接触端面(测量角向偏差),调整百分表预压缩量至0.3~0.5mm并调零;随后缓慢顺时针盘车,依次记录四个方位的径向读数和端面读数,通过公式计算偏差值,角向偏差。根据计算结果针对性调整:径向偏差超标时横向移动设备底座,角向偏差超标时增减对应方位垫片厚度,反复测量调整直至偏差符合标准。

对于转轴存在轴向窜动的场景,或对精度要求极高的设备,可采用三表法找正,即在双表法基础上增加一块测量轴向窜动的百分表,消除轴向窜量对测量数据的影响,进一步提升检测准确性。激光对中仪法则通过激光发射器与接收器实时检测偏差数据,自动生成调整方案,相较于传统机械测量方法,具有效率更高、精度更优的优势,尤其适用于大型设备或复杂工况场景,能有效降低人为操作误差。

找正精度达标后,需及时进行验证与紧固,避免偏差回弹。应按对角线顺序均匀拧紧联轴器连接螺栓,确保各螺栓受力均匀,防止膜片局部受力过载;螺栓紧固完成后,再次盘车复核径向与角向偏差,确认无超标情况。对于高温工况设备,还需在空载运行30分钟升温后停机,进行热态复查,补偿热膨胀导致的偏差变化。试运行阶段需监测设备振动、噪音及轴承温度,确保振动速度≤4.5mm/s,轴承温度不超过70℃,验证找正质量。

此外,日常维护中的定期复查也不可或缺。设备运行3~6个月后,需重新检测联轴器对中状态,及时校正因基础沉降、螺栓松动等因素产生的偏差。若发现设备振动异常、膜片出现裂纹或轴承频繁过热,应优先排查对中精度,避免故障扩大。同时,找正操作需在稳定环境温度下进行,避免高温或低温导致设备部件热胀冷缩,影响测量精度。

膜片联轴器找正是一项兼具科学性与实操性的技术工作,需严格遵循精度标准,规范执行操作流程。精准的找正不仅能充分发挥联轴器的偏差补偿优势,更能有效降低设备振动与能耗,延长联轴器、轴承等核心部件的使用寿命,为旋转设备的安全稳定运行提供保障。在实际应用中,需结合设备具体工况动态调整找正策略,确保传动系统处于更优运行状态。

荣基工业科技(江苏)有限公司,膜片联轴器厂家,膜片联轴器生产厂家

《膜片联轴器找正方法》更新于2026年1月26日

-

膜片联轴器构造

膜片联轴器的构造设计使其具有高性能、无需润滑、耐腐蚀性和装拆方便等特点,广泛应用于… -

挠性联轴器内部结构

挠性联轴器是一种用于联接不同机构中的两根轴(主动轴和从动轴)使之共同旋转以传递扭矩… -

膜片联轴器振动标准

膜片联轴器振动标准涉及多个方面,包括振动值的计量、振动等级的分类以及具体的测量方法… -

膜片联轴器工作原理

膜片联轴器通过其独特的膜片结构和弹性变形能力,实现了扭矩的平稳传递和两轴相对位移的… -

多节挠性膜片联轴器

在工业传动系统中,联轴器作为连接动力源与执行机构的关键部件,其性能直接影响整个设备… -

台阶式膜片弹性联轴器

在工业传动系统中,联轴器作为连接动力源与工作机构的关键部件,其性能直接影响整个设备…

-

PU Sandwich Panel Line

Continuous Sandwich Panel Production Line For PU/PIR/ROCKWOOL Panels -

PU Sandwich Panel Machine

Automatic Polyurethane Sandwich Panel Machine,Special machinery used for producing color steel composite panels.

微信咨询

微信咨询