膜片联轴器制造过程

在工业传动系统中,膜片联轴器以其优异的补偿偏差能力、高传动效率和可靠的承载性能,成为机械装备领域的关键核心部件。从原材料甄选到成品出厂,每一个环节都凝聚着精密制造的匠心,任何细微的偏差都可能影响的使用效果。

原材料甄选是膜片联轴器制造的基础,直接决定了产品的核心性能与使用寿命。膜片联轴器的核心部件包括膜片、半联轴器等,不同部件对材料的要求存在差异。膜片作为传递扭矩和补偿偏差的关键部件,需要具备高强度、良好的韧性和抗疲劳性能,通常选用优质不锈钢或合金结构钢;半联轴器则需要兼顾强度与耐磨性,多采用中碳合金结构钢。选材过程中,会对原材料进行严格的理化检测,通过光谱分析、力学性能测试等手段,排查材料中的杂质、裂纹等缺陷,确保原材料符合制造标准,从源头规避质量隐患。

原材料就绪后,便进入毛坯加工阶段。对于半联轴器,常见的加工方式为锻造,通过锻压设备对金属坯料施加压力,使坯料发生塑性变形,获得符合设计要求的形状和尺寸。锻造过程能够细化金属晶粒,提升材料的致密性和力学性能,增强半联轴器的承载能力。锻造完成后,还需对毛坯进行正火、退火等热处理工艺,消除锻造过程中产生的内应力,稳定材料组织,为后续精密加工奠定基础。而膜片的毛坯加工则相对简单,通常采用剪切或冲压的方式,从整块板材中获取初步的膜片坯料,后续再进行精细加工。

接下来是核心的精密机械加工环节,这是保证膜片联轴器尺寸精度和装配性能的关键。半联轴器的加工涉及多个工序,首先通过车床进行外圆、内孔、端面等关键部位的车削加工,确保各部位的尺寸公差和表面粗糙度符合要求。对于联轴器上的键槽、螺栓孔等异形结构,则需要采用铣床、钻床等设备进行铣削、钻孔加工,部分高精度孔位还需进行铰削或磨削处理,保证孔位的位置精度和配合精度。膜片的加工则更具挑战性,除了需要保证平面度和厚度均匀性外,还需在膜片上加工出均匀分布的螺栓孔,这些孔位的位置精度直接影响膜片与半联轴器的装配精度和扭矩传递效率。因此,膜片的孔位加工通常采用数控冲孔或激光切割的方式,利用数控设备的高精度定位能力,确保孔位分布均匀、尺寸精准。

精密加工完成后,需要对膜片和半联轴器进行针对性的热处理工艺,进一步提升部件的力学性能。半联轴器经过精加工后,会进行调质处理,通过淬火加高温回火的工艺,使半联轴器获得良好的综合力学性能,既具备足够的强度,又拥有较好的韧性,能够承受复杂工况下的扭矩冲击。膜片则需要进行低温回火处理,消除加工过程中产生的内应力,稳定膜片的尺寸,同时提升膜片的抗疲劳性能,延长其使用寿命。热处理过程中,会严格控制加热温度、保温时间和冷却速度,避免因工艺参数偏差导致材料性能下降。

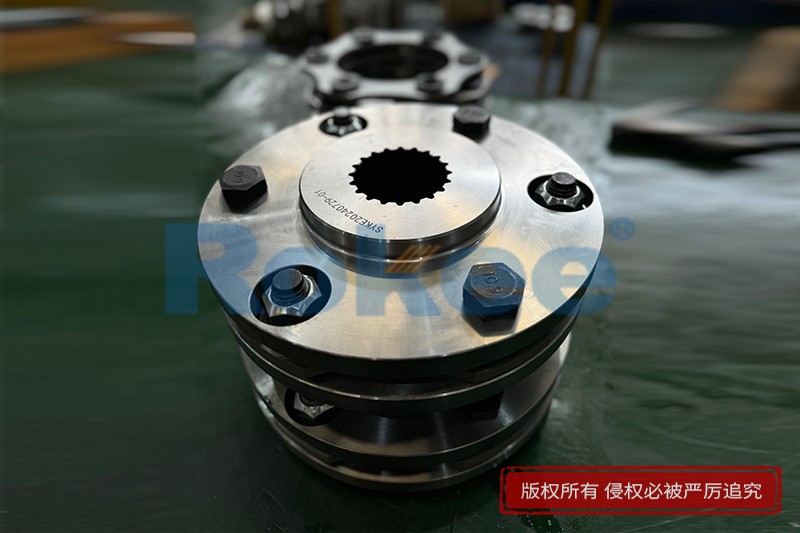

热处理完成后,进入装配与连接环节。首先需要对各部件进行清洗,去除加工过程中残留的铁屑、油污等杂质,避免杂质影响装配精度和部件的使用寿命。装配时,将膜片通过高强度螺栓与半联轴器连接固定,连接过程中需要严格控制螺栓的紧固力矩,确保连接可靠,避免出现松动现象。对于多膜片结构的联轴器,还需要保证各膜片之间的平行度和间距均匀,确保扭矩传递平稳。装配过程中,会使用专用的装配工具和检测设备,对装配精度进行实时监测,及时调整装配偏差,保障装配质量。

成品检测是膜片联轴器出厂前的一道质量防线,涵盖尺寸检测、性能测试等多个方面。尺寸检测环节,会利用三坐标测量仪、投影仪等高精度检测设备,对成品的关键尺寸、形位公差进行检测,确保产品符合设计图纸要求。性能测试则包括静态扭矩测试、疲劳寿命测试等,通过模拟实际使用工况,检测联轴器的扭矩传递能力、补偿偏差性能和抗疲劳性能,排查产品在使用过程中可能出现的故障隐患。此外,还会对成品的外观进行检查,去除表面的毛刺、划痕等缺陷,确保产品外观整洁。

经过上述一系列精密严谨的制造环节,膜片联轴器才算完成了从原材料到成品的完整蜕变。每一个环节的严格把控,都是对产品质量的追求。在工业生产智能化、高端化发展的今天,膜片联轴器的制造工艺也在不断升级,数控加工技术、自动化装配设备的应用,进一步提升了制造效率和产品精度。未来,随着材料技术和制造工艺的持续进步,膜片联轴器将在更广阔的工业领域发挥重要作用,为机械装备的高效、稳定运行提供坚实保障。

荣基工业科技(江苏)有限公司,膜片联轴器厂家,膜片联轴器生产厂家

《膜片联轴器制造过程》更新于2025年12月27日

-

膜片联轴器应用场合

膜片联轴器是一种高性能的金属弹性元件挠性联轴器,具有多种优点,因此被广泛应用于各种… -

膜片联轴器怎么固定

膜片联轴器的固定方式需根据具体的应用场景和需求来选择。在选择固定方式时,需综合考虑… -

带衬套膜片联轴器

带衬套膜片联轴器,如夹板衬套式金属膜片联轴器,是轴系传动中常用的一种高性能挠性连接… -

膜片联轴器许用倾角

膜片联轴器的许用倾角是一个重要的性能指标,在选型和安装时需要充分考虑其影响因素并严… -

前置泵膜片联轴器

前置泵膜片联轴器作为工业设备中的精密连接者,在传递动力和补偿轴位移方面发挥着不可替… -

膜片联轴器装配注意事项

膜片联轴器的装配过程需要严格遵守各项注意事项,从安装前的准备到安装过程中的细节处理…

-

PU Sandwich Panel Line

Continuous Sandwich Panel Production Line For PU/PIR/ROCKWOOL Panels -

PU Sandwich Panel Machine

Automatic Polyurethane Sandwich Panel Machine,Special machinery used for producing color steel composite panels.

微信咨询

微信咨询