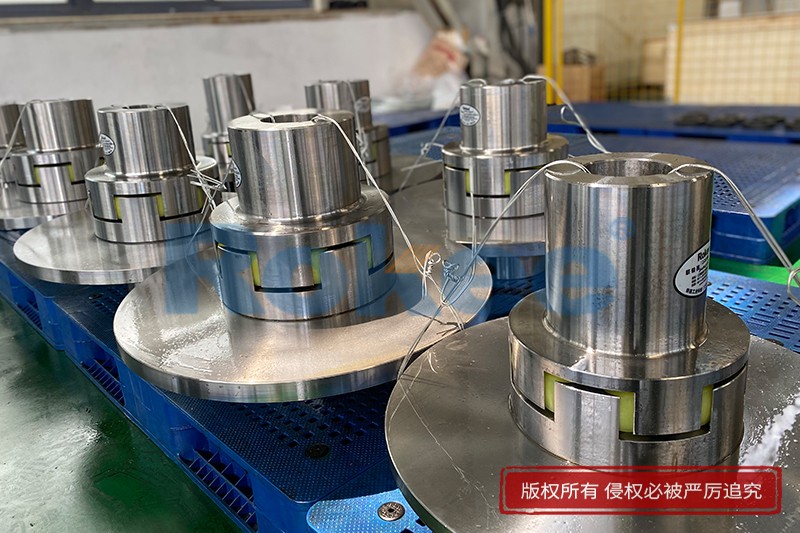

梅花联轴器加工精度

在工业传动系统中,梅花联轴器凭借其独特的弹性补偿特性、缓冲减振能力,成为连接动力源与执行机构的关键部件,广泛应用于精密机床、自动化生产线、风机水泵等各类设备中。而加工精度作为衡量梅花联轴器品质的核心指标,直接决定了传动效率、运行稳定性和使用寿命,更是保障整个机械系统精准运行的基础。

梅花联轴器的加工精度并非单一维度的指标,而是涵盖尺寸精度、形位精度和表面精度的综合体系。尺寸精度是基础保障,主要涉及轴孔直径、键槽尺寸、联轴器长度等关键尺寸的误差控制,例如轴孔直径精度通常需控制在H7级以内,键槽宽度误差不超过±0.02mm,确保与传动轴、电机轴的精准适配,避免装配间隙过大导致的传动滞后。形位精度则是保障传动稳定性的核心,其中同轴度、平行度和端面跳动为关键,优质梅花联轴器的同轴度误差需控制在0.1mm以内,平行度误差小于0.2mm/m,若形位误差超标,会导致运行过程中产生附加载荷,加剧轴承磨损和振动。表面精度主要体现为半联轴器凸齿面、轴孔内壁的光洁度,通常要求表面粗糙度Ra≤1.6μm,光滑的表面可减少与梅花弹性体的摩擦损耗,提升动力传递效率。

影响梅花联轴器加工精度的因素贯穿生产全流程,从原材料选型到加工工艺执行,再到检测调试环节,均可能产生精度偏差。原材料品质是精度保障的前提,若选用的钢材存在成分不均、组织疏松等缺陷,会导致加工过程中出现变形,进而影响精度稳定性,因此优质联轴器多采用45#钢、42CrMo等材质,并经过调质处理提升材料力学性能。加工设备与工艺水平则直接决定精度上限,传统普通机床加工难以控制复杂形位公差,而数控车床、龙门加工中心等高精度设备可实现多工序一体化加工,将尺寸误差控制在±0.02mm以内。此外,热处理工艺参数的把控至关重要,加热温度波动、冷却速度不均会导致工件热变形,需通过真空淬火等精准热处理技术,确保工件硬度均匀性和尺寸稳定性。

保障梅花联轴器加工精度,需要建立全流程的质量管控体系。在加工前,需对原材料进行严格检验,通过材质分析、力学性能测试等手段排除不合格材料;加工过程中,采用“粗加工-半精加工-精加工”的阶梯式工艺,避免单次加工量过大导致的工件变形,同时借助三坐标测量仪、粗糙度仪等精密检测设备进行实时监控,及时调整加工参数。装配环节的精度控制同样不可忽视,需确保两个半联轴器与梅花弹性体的精准啮合,弹性体安装前需检查外观无裂纹、变形,装配时涂抹适量润滑脂减少摩擦损耗。成品出厂前,还需进行动态平衡检测,将不平衡量控制在0.5g·mm/kg以内,同时通过模拟工况测试验证传动精度和稳定性。

在实际应用场景中,加工精度不足会引发一系列问题。例如在精密机床传动系统中,联轴器同轴度误差超标会导致刀具进给精度下降,影响加工零件的尺寸公差;在高速运转的风机设备中,表面精度不足会加剧弹性体磨损,缩短使用寿命,甚至引发振动噪声,影响设备正常运行。相反,高精度的梅花联轴器能够充分发挥弹性补偿优势,有效抵消两轴间的安装误差和热胀冷缩位移,确保动力平稳传递,提升整个设备的运行效率和可靠性。

随着工业自动化、高端装备制造行业的发展,对梅花联轴器的加工精度提出了更高要求。未来,通过引入三维建模、有限元分析等数字化设计技术,优化产品结构;借助自动化加工生产线,减少人为操作误差;采用激光淬火等先进工艺,提升表面精度和耐磨性,将成为梅花联轴器精度提升的主要方向。同时,全流程数字化检测体系的构建,将实现从设计到成品的精度闭环管控,为高端工业传动需求提供更可靠的保障。

梅花联轴器的加工精度是其核心性能的集中体现,关乎传动系统的稳定性、效率和使用寿命。只有通过严格的原材料筛选、先进的加工工艺和全流程的质量管控,才能实现高精度制造。在工业智能化升级的背景下,持续提升梅花联轴器加工精度,将为各类工业装备的高性能运行提供坚实支撑,推动传动技术向更精准、更可靠的方向发展。

荣基工业科技(江苏)有限公司,梅花联轴器厂家,梅花联轴器生产厂家

《梅花联轴器加工精度》更新于2025年12月25日

-

带键槽膜片联轴器

带键槽膜片联轴器以其高扭转刚度、允许偏差、零回转空隙等特性,在机械设备中发挥着重要… -

快装型膜片联轴器

快装型膜片联轴器是基于传统膜片联轴器优化而来的高效传动部件,通过优化结构与材料,快… -

加长套筒膜片联轴器

加长套筒膜片联轴器属于金属弹性元件挠性联轴器的一种创新设计,它通过独特的结构融合了… -

除尘风机膜片联轴器

除尘风机膜片联轴器主要由两个半联轴器、膜片组以及连接螺栓等部件组成。其中,膜片组是… -

加长轴膜片联轴器

加长轴膜片联轴器是一种特殊设计的挠性联轴装置,它通过增加中间轴长度来满足特定工况下… -

膜片联轴器轴孔类型

膜片联轴器的轴孔类型多样,选择时需要根据具体的应用场景、扭矩传递需求、装配和拆卸的…

-

PU Sandwich Panel Line

Continuous Sandwich Panel Production Line For PU/PIR/ROCKWOOL Panels -

PU Sandwich Panel Machine

Automatic Polyurethane Sandwich Panel Machine,Special machinery used for producing color steel composite panels.

微信咨询

微信咨询