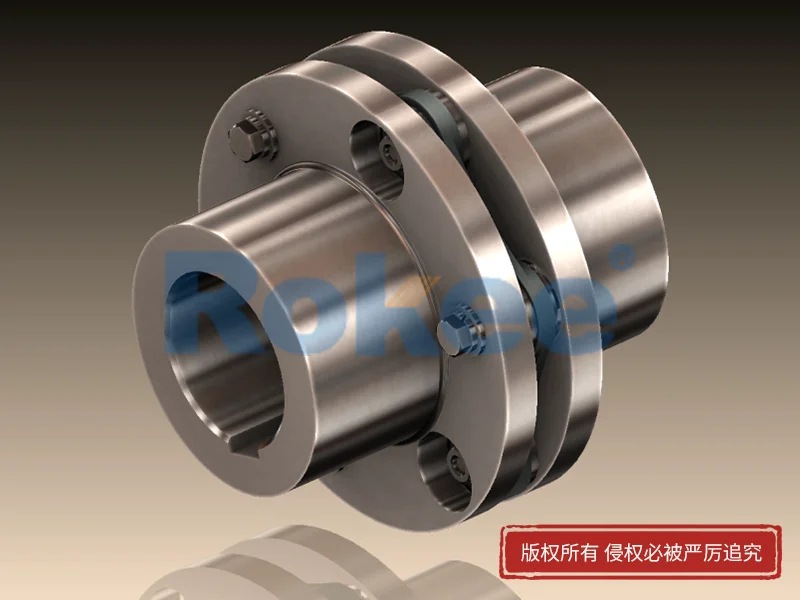

JMI型膜片联轴器

JMI膜片联轴器采用单节式设计,适用于传递距离较短的场合一端半联轴套带有沉孔,方便轴端的固定。查看详情

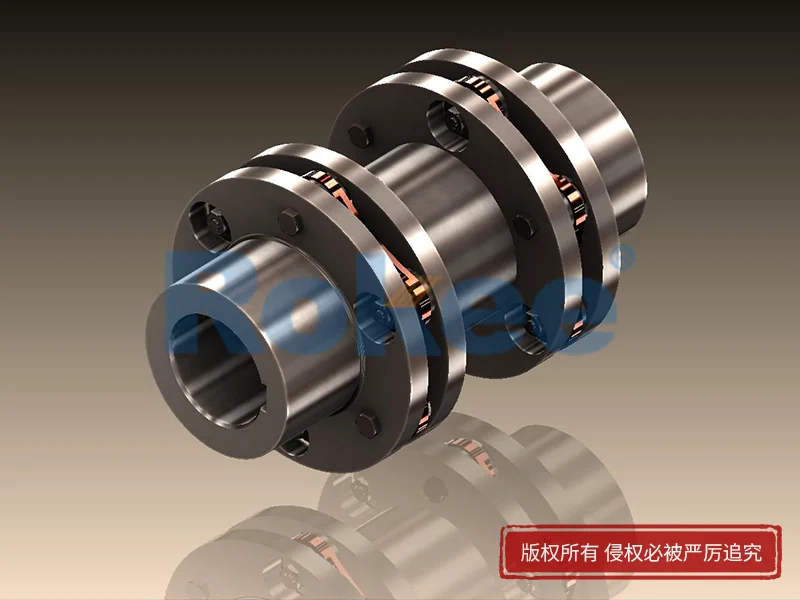

JMIJ型膜片联轴器

JMIJ膜片联轴器采用带中间轴设计,适用于传递距离较长的场合,一端半联轴套带有沉孔,方便轴端的固定。查看详情

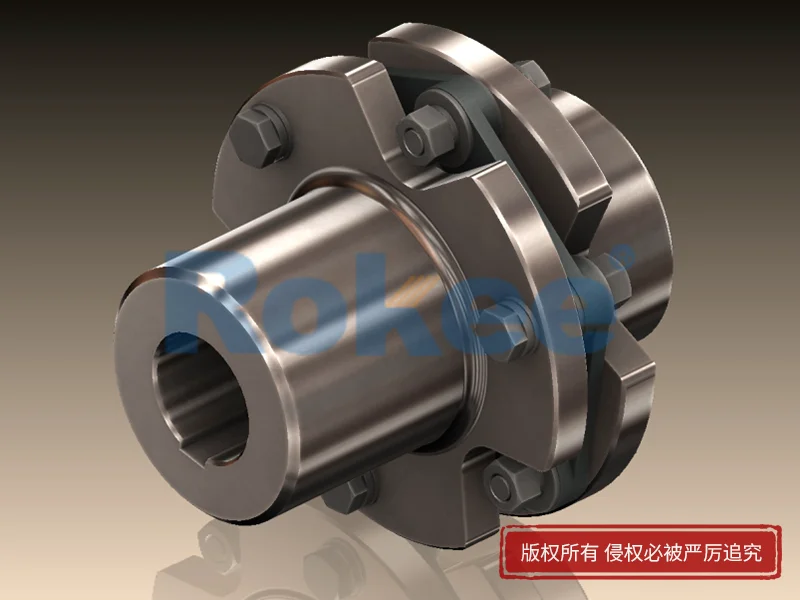

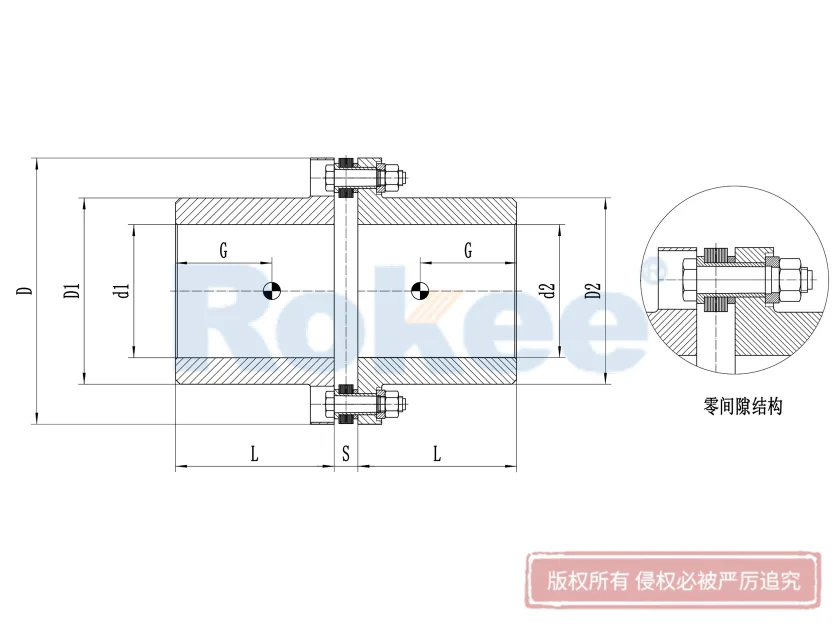

JMII型膜片联轴器

JMII膜片联轴器也是单节式设计但不带沉孔,适用于传递距离更短的场合,结构更加紧凑。查看详情

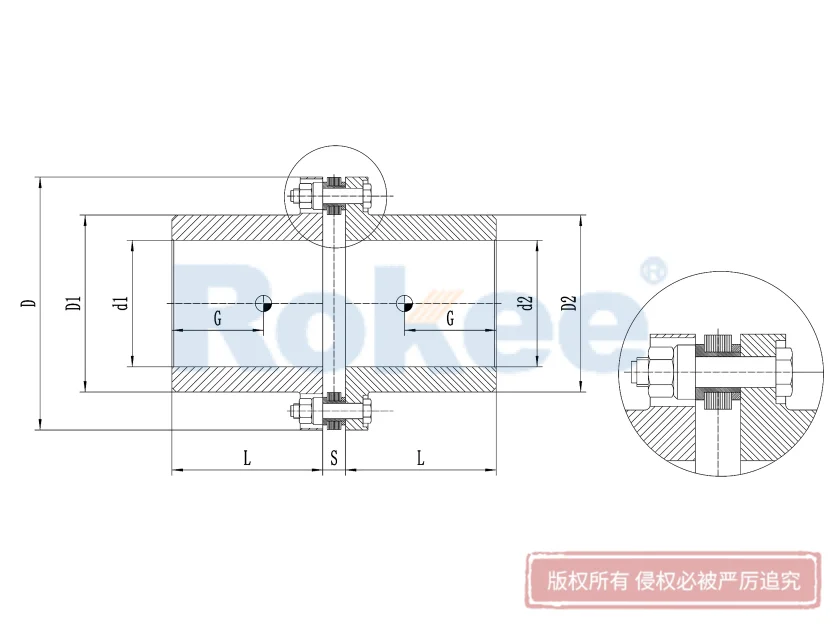

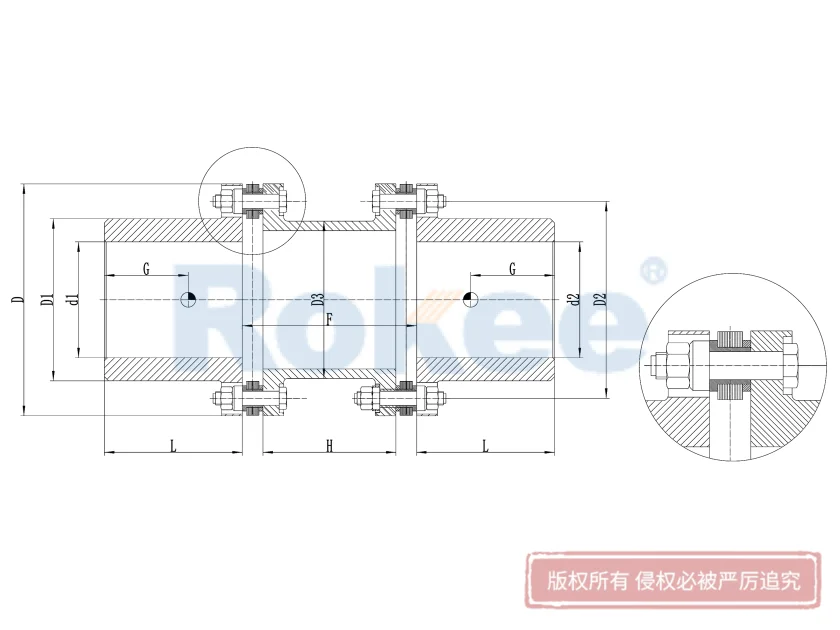

JMIIJ型膜片联轴器

JMIIJ膜片联轴器采用带中间轴设计,适用于传递距离较长的场合,两端半联轴套均不带有沉孔。查看详情RLM标准单节小型膜片联轴器

RLM标准小型单节膜片联轴器适用于各种工业流程泵以及工作转速不超过5000rpm的较小扭矩工作场合,不能补偿径向误差。查看详情RLMD标准双节小型膜片联轴器

RLMD标准小型双节膜片联轴器适用于各种工业流程泵以及工作转速不超过5000rpm的较小扭矩工作场合。查看详情RLA标准单节膜片联轴器

金属挠性膜片联轴器的经典设计,可靠的中低速应用选择,但不能补偿径向偏差。查看详情RLAD标准双节膜片联轴器

金属挠性膜片联轴器的经典设计,可靠的中低速应用选择。查看详情RLAR单轴套反装膜片联轴器

单侧轴套反装设计,应用轴头距离受限的场合。查看详情RLARD双轴套反装膜片联轴器

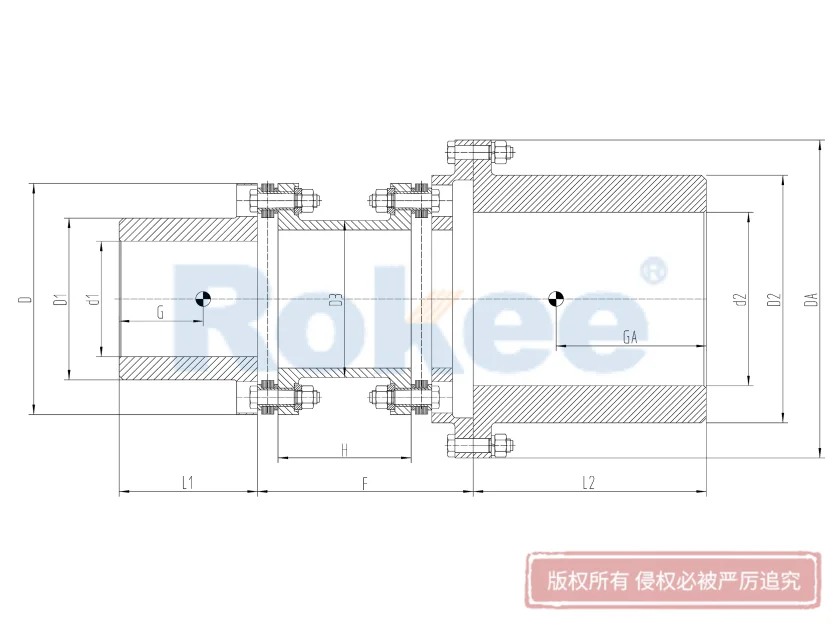

双侧轴套反装设计,同样应用与轴头距离受限或者更小附加弯矩的场合。查看详情RLAF大小轴装膜片联轴器

双侧轴套尺寸差异化设计,适用于两端轴径相差悬殊的场合。查看详情RLAT超长轴距膜片联轴器

采用中间轴设计,适用于超长轴间距动力传动场合。查看详情RLQA无法兰快装膜片联轴器

RLQA无法兰快装膜片联轴器适用于各种工业流程泵,风机等中低速场合,转速一般不超过25000rpm。查看详情RLQF法兰式快装膜片联轴器

RLQF法兰式快装膜片联轴器适用于鼓压风机,透平压缩机和其他转速较高的场合,转速可至35000rpm。查看详情RLQU改进型法兰快装膜片联轴器

RLQF的改进型,更小的附加弯矩,更好的使用性能。适用于鼓压风机,透平压缩机和其他转速较高的场合。查看详情RLHD高速膜片联轴器

RLHD高速膜片联轴器适用于更高转速的使用场合,同样采用挠性组件整体装配设计,转速可达42000rpm。查看详情

膜片联轴器作为一种金属弹性元件挠性联轴器,凭借独特的结构设计和优异的传动性能,在各类机械传动系统中占据重要地位。它通过金属膜片的弹性变形传递扭矩,同时补偿两轴之间的相对位移,相较于传统联轴器,在精度、稳定性和适应性上展现出显著优势,广泛应用于从精密机械到重型工业的多个领域。其整体结构简洁紧凑,主要由核心受力元件、连接部件和定位结构构成,各部分协同作用,确保动力传递的高效与可靠。

从结构组成来看,膜片联轴器基础的构成包括两个半联轴器、一组或多组膜片以及连接件。半联轴器通常采用高强度金属材料加工而成,用于与主动轴和从动轴连接,其结构设计需适配不同轴端形式,常见的有圆柱形轴孔、圆锥形轴孔等,以满足各类设备的安装需求。膜片作为核心弹性元件,一般由多层0.3至0.5毫米厚的不锈钢薄片冲压成型,叠集后通过铆接或螺栓固定组成膜片组,薄片形状多为四孔方形、六孔梅花形或圆形等,不同形状的膜片在扭矩传递效率和偏差补偿能力上存在细微差异。连接件主要为高强度螺栓或销钉,用于将膜片组与半联轴器紧密固定,确保连接部位无松动、无回转间隙,避免动力传递过程中产生额外振动或能量损耗。部分结构还会设置中间轴或刚性元件,通过多组膜片的组合搭配,进一步优化偏差补偿性能,适应更长距离的轴系连接需求。这种整体结构无需润滑和密封装置,既减少了维护成本,又避免了润滑油泄漏对工作环境的污染,同时有效降低了运行过程中的噪声和磨损。

膜片联轴器的核心性能集中体现在扭矩传递、偏差补偿、环境适应和传动精度等方面。在扭矩传递能力上,其依赖金属膜片的强度和刚性实现动力传递,额定扭矩范围覆盖较广,可根据结构规格从几百牛米到数万牛米不等,扭矩通常为额定扭矩的1.5至3倍,能够承受短期过载冲击,适用于中高速大功率传动场景。传动效率表现出色,可达99.86%以上,几乎无能量损耗,有助于提升整个传动系统的能效。偏差补偿能力是其突出优势,通过膜片的弹性弯曲变形,可有效补偿两轴之间因制造误差、安装误差、承载变形及温升变化引发的轴向、径向和角向位移。其中,轴向补偿量受膜片结构影响,多膜片式设计的补偿能力优于单膜片式;径向补偿量一般在0.1至1毫米之间,随联轴器外径增大而相应提升;角向补偿量通常为0.5度至3度,相较于齿式联轴器,角位移补偿能力可提升一倍,且径向位移产生的反力更小,对轴系和轴承的损伤更小。

在环境适应性方面,膜片联轴器凭借不锈钢膜片的耐腐蚀特性,可耐受酸、碱等腐蚀性介质,工作温度范围覆盖-80℃至300℃,能够在高温、低温、潮湿及多粉尘等恶劣工况下稳定运行,且不受温度变化和油污影响。传动精度上,其无旋转间隙,可准确传递转速,运转无转差,满足精密机械对传动精度的严苛要求,同时具备一定的减振作用,能吸收部分振动能量,降低运行噪声,避免振动对设备核心部件的影响。此外,其结构重量轻、体积小,惯性较低,在高速运转时能保持稳定,不会对轴系造成过大负荷,装拆过程也较为便捷,带中间轴的型式无需移动机械主体即可完成拆装,大幅提升了维护效率。

根据结构形式、连接方式和应用场景的不同,膜片联轴器可分为多种类型,各类产品在设计上侧重不同,以适配多样化的传动需求。按膜片数量可分为单膜片式和多膜片式,单膜片式结构简单,由一组膜片连接两个半联轴器,制造成本较低,适用于两轴偏差较小、工况相对平稳的场合;多膜片式包括双膜片、三组膜片等形式,通过多组膜片叠加,不仅提升了扭矩传递效率和结构刚性,还增强了偏差补偿能力,适用于大偏差、高扭矩或高速运转的场景,其中双膜片式通过万向节设计,可同时向不同方向弯曲,补偿径向偏差的能力更为出色。

按整体结构可分为分体式与整体式,分体式半联轴器与膜片组件可拆分,便于安装、维护和更换配件,在通用机械中应用广泛;整体式则采用膜片与半联轴器一体化设计,结构刚性更强,传动精度更高,适合数控机床、半导体设备等对精度要求极高的精密传动场景。按轴端连接方式可分为带键槽型、锥套型和胀套型等,键槽连接包括平键、花键等形式,连接可靠,适用于常规扭矩传递;锥套连接通过锥形结构实现快速装拆,定位精度较高,便于设备检修;胀套连接采用无键过盈配合,无需在轴上开槽,可保护轴体结构,适合高转速、高精度的传动系统,能通过摩擦夹紧传递扭矩,防止连接部位产生微小位移。此外,还有针对特定行业设计的专用类型,如适配风电设备的大扭矩膜片联轴器,可承受复杂气候条件下的冲击载荷和巨大扭矩;适配伺服电机的微型膜片联轴器,结构紧凑,响应迅速,能满足自动化设备的高精度定位需求。

膜片联轴器的规格型号主要由核心参数界定,这些参数需与传动系统的工况需求精准匹配,才能确保运行稳定性和使用寿命。核心参数包括扭矩参数、轴系尺寸、外形尺寸、补偿量及转速参数等。扭矩参数中的额定扭矩是选择型号的关键依据,需根据设备长期稳定工作的扭矩确定,同时需预留一定过载空间,考虑扭矩的承受能力。轴系尺寸包括轴径范围和轴孔长度,轴径范围需适配主动轴与从动轴的直径,常见范围从10毫米至数百毫米不等,当主、从动端轴径不同时,需按较大轴径选择规格;轴孔长度需与轴端插入深度匹配,通常参考相关行业标准的长型、短型规格,新设计的传动系统推荐采用通用性强的轴孔型式,提升互换性。

外形尺寸中,外径决定了联轴器旋转时的空间占用,需结合设备安装空间限制选择;总长度为两端轴孔端面之间的距离,不仅影响安装适配性,还与轴向补偿能力直接相关。补偿量参数需根据轴系可能产生的位移量确定,确保选型后的联轴器能充分补偿偏差,避免膜片因过度变形而损坏。转速参数受材料强度和外径影响,不锈钢膜片材质的联轴器转速可超过10000转/分,部分微型或精密型号能适应更高转速,选型时需确保设备运行转速不超过额定转速,同时考虑动平衡性能,经动平衡处理后的产品更适合高速传动轴系。不同类型的联轴器在规格划分上会结合自身结构特点,形成系列化产品,覆盖不同工况的参数需求。

凭借优异的综合性能,膜片联轴器的应用场景已渗透到现代工业的多个领域,从精密仪器到重型设备,从民用机械到高端工业,均能看到其身影。在精密机械领域,数控机床、激光切割机、半导体设备等对传动精度和稳定性要求极高的设备中,膜片联轴器凭借无间隙、高精度的传动优势,能确保主轴与电机之间的精准动力传递,提升加工精度和设备响应速度;机器人关节、伺服电机连接等工业自动化场景中,其紧凑的结构、低惯性和快速响应能力,可满足自动化设备的高精度定位和频繁启停需求。

在能源与重型设备领域,风力发电机组、燃气轮机、离心压缩机等设备中,膜片联轴器能承受巨大扭矩和复杂工况冲击,补偿因设备运行产生的温差变形和安装偏差,在高转速和恶劣气候条件下保持稳定运行,为动力传输提供可靠保障;石油化工行业中,其耐腐蚀、耐高温的特性的可适配泵组、压缩机等设备的工作环境,能在高压、腐蚀性介质工况下安全运行,部分专用型号还能适配长距离轴系连接需求,无需移动设备即可完成拆装,降低维护成本。在航空航天和船舶领域,飞机发动机传动系统、舰艇推进系统对零部件的轻量化、高强度和可靠性要求严苛,膜片联轴器重量轻、强度高、无润滑需求的特点完全契合这些需求,可在高转速、强振动环境下实现高效动力传递,同时耐受海水腐蚀等特殊工况。

在通用机械领域,水泵、风机、印刷机械、纺织机械等设备中,膜片联轴器结构简单、维护便捷的优势得到充分发挥,能有效补偿轴系偏差,降低设备运行噪声和能耗,延长设备使用寿命;冶金、矿山机械等重载场景中,其高扭矩传递能力和抗冲击性能,可适应频繁过载和振动工况,保障传动系统的连续稳定运行。此外,在测试台、搅拌机等专用设备中,膜片联轴器也能根据特定工况需求提供定制化的传动解决方案,适配不同的安装空间和性能要求。

膜片联轴器的广泛应用,不仅源于其出色的结构设计和性能优势,更在于其能适配不同行业的个性化需求,通过系列化的种类规格和灵活的设计调整,满足从精密传动到重载传动、从常温常规工况到极端恶劣工况的多样化需求。随着工业技术的不断进步,新材料的应用和结构设计的优化,膜片联轴器在扭矩传递能力、偏差补偿精度、环境适应性等方面将持续提升,同时智能化技术的融入也将使其具备状态监测和故障预警能力,进一步拓展在高端工业领域的应用空间,为现代机械传动系统的高效、稳定运行提供更有力的支撑。在实际应用中,需根据设备工况、扭矩需求、安装空间及精度要求等因素,科学选择膜片联轴器的类型和规格,同时做好定期检查和维护,及时排查连接部位松动、膜片磨损等问题,确保其长期稳定发挥传动效能。

膜片联轴器厂家,膜片联轴器生产厂家,膜片联轴器制造厂家,Rokee,荣基工业科技(江苏)有限公司

微信咨询

微信咨询