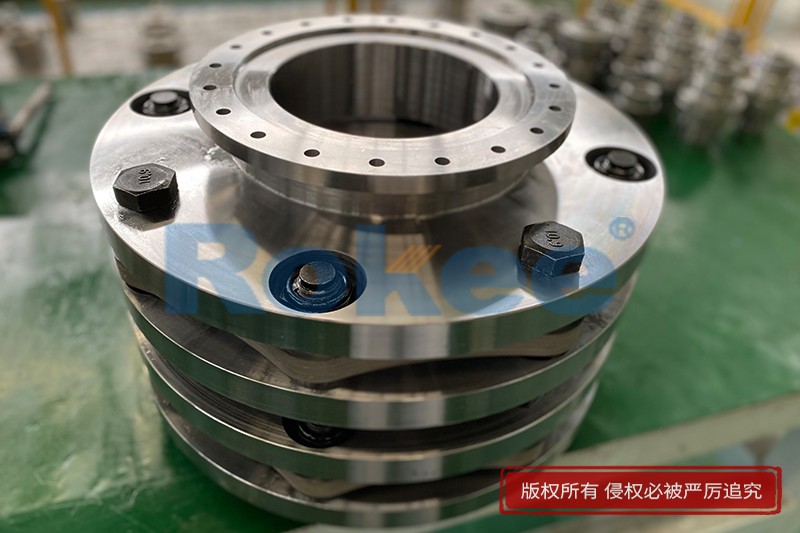

叠片挠性联轴器安装间隙

在机械传动系统中,叠片挠性联轴器凭借其零回转间隙、高扭矩刚性及良好的偏差补偿能力,成为连接两轴传递运动和转矩的关键部件,广泛应用于各类工业设备中。安装间隙作为其装配过程中的核心技术参数,直接决定了传动效率、运行稳定性及部件使用寿命。若间隙控制不当,轻则导致设备振动加剧、噪声增大,重则引发轴系磨损、叠片疲劳断裂等严重故障。因此,精准把控安装间隙,是保障叠片挠性联轴器安全稳定运行的重要前提。

安装间隙的核心作用在于为轴系运动提供必要的补偿空间,同时避免部件间的异常干涉。叠片挠性联轴器在工作过程中,需补偿两轴可能存在的径向、角向和轴向偏差,而安装间隙是实现这一补偿功能的基础保障。更为关键的是,设备运行时轴系会因摩擦生热产生热膨胀,合理的安装间隙能为这种热变形提供缓冲,防止两轴因热胀冷缩发生顶碰。若间隙过小,热膨胀会导致联轴器内部产生过大轴向压力,不仅会增加轴功率消耗,还可能造成轴承过热、卡滞甚至咬死;若间隙过大,则会降低传动精度,加剧运行过程中的冲击载荷,导致叠片组件疲劳损伤,同时引发设备振动和异响。

确定合理的安装间隙需综合考量多方面因素,不能一概而论。首先是设备工况,高速运转或频繁正反转的设备,因热产生的热变形更为显著,需预留更大的间隙;而低速重载工况下,为保证传动稳定性,间隙可适当缩小。其次是轴系窜动特性,对于多级泵等轴系存在明显窜动的设备,需在平衡盘与平衡座贴合的状态下确定间隙,确保轴系窜动时不会引发部件干涉。一般工业场景中,叠片挠性联轴器的安装间隙通常控制在2-6mm范围内,但具体数值需以设备设计图纸要求为准,同时要兼顾两轴材质的热膨胀系数差异,避免温度变化导致间隙异常。

精准测量是把控安装间隙的关键环节,常用方法包括塞尺检测法、百分表法等。塞尺检测法适用于初步校准,操作时需将主从动转子置于正常运转位置,在联轴器圆周方向均匀选取0°、90°、180°、270°四个测点,用塞尺逐点测量轴向间隙,确保各点间隙差值不超过0.1mm,取平均值作为间隙值。百分表法精度更高,需将百分表固定在专用表架上,使触头接触联轴器端面,同步盘车测量不同位置的读数,根据读数调整轴系位置,直至间隙符合要求。对于高精度设备,可采用激光对中仪进行测量,其能自动计算偏差值,大幅提升测量效率和精度。测量前需确保联轴器表面清洁无毛刺,避免杂质影响测量准确性。

安装间隙的调整需遵循科学流程,结合轴系对中操作同步进行。首先应完成半联轴器的安装与初步找正,确保半联轴器与轴的配合符合要求,热装时温度需控制在120-150℃之间,避免过度加热导致部件变形。随后根据测量结果调整轴系位置,通过加减垫片、微调设备底座等方式,将安装间隙控制在规定范围内。间隙调整完成后,需安装叠片组件及连接件,螺栓紧固应遵循对角顺序,分至少三次均匀拧紧,确保受力均匀。需手动盘车2-3圈,确认联轴器转动自如无卡滞,再进行空载试运行复核,若间隙变化量超过0.01mm,需重新排查调整。

实际装配过程中,安装间隙常见问题主要包括间隙过大、过小及间隙不均三种情况。间隙过大多由测量误差、轴系定位偏差导致,可通过微调设备位置、更换合适的间隔件进行修正;间隙过小则可能是热膨胀系数考量不足或部件加工偏差引起,需重新核算间隙预留量,必要时对部件进行打磨处理;间隙不均通常与轴系对中不良相关,需重新进行对中检测,调整径向和轴向偏差。此外,装配过程中需注意清洁度控制,避免铁屑、灰尘等杂质进入间隙,否则会加剧局部磨损,破坏间隙稳定性。

叠片挠性联轴器安装间隙的把控是一项系统性工作,需结合设备工况、材质特性等因素科学确定间隙值,通过精准测量与规范调整确保安装质量。只有严格把控这一关键环节,才能充分发挥联轴器的传动优势,减少故障发生,延长设备使用寿命。在实际操作中,应遵循设计规范与操作流程,重视动态复核与后期维护,确保间隙长期保持稳定状态,为机械系统的安全高效运行提供保障。

荣基工业科技(江苏)有限公司,挠性联轴器厂家,挠性联轴器生产厂家

《叠片挠性联轴器安装间隙》更新于2025年12月30日

-

减速机梅花联轴器

减速机梅花联轴器是一种在机械传动中广泛应用的联轴器类型,它主要用于连接两个转动轴,… -

弹性联轴器应用行业

弹性联轴器因其能够传递扭矩、补偿偏差、吸收振动等特性,在多个行业中有着广泛的应用。… -

叠片挠性联轴器构造

叠片挠性联轴器,也被称为金属叠片式挠性联轴器或膜片式联轴器,其构造独特且功能强大。… -

叠片挠性联轴器工作原理

叠片挠性联轴器是一种广泛应用于航空、舰船、石油化工、机械制造等领域的高可靠性连接设… -

零背隙梅花联轴器

零背隙梅花联轴器以其高精度、高稳定性和良好的弹性效果等优点,在机械传动系统中发挥着… -

低速膜片联轴器

低速膜片联轴器是一种通过金属膜片组传递扭矩的挠性联轴器,它由两个半联轴器和中间的金…

-

PU Sandwich Panel Line

Continuous Sandwich Panel Production Line For PU/PIR/ROCKWOOL Panels -

PU Sandwich Panel Machine

Automatic Polyurethane Sandwich Panel Machine,Special machinery used for producing color steel composite panels.

微信咨询

微信咨询