膜片联轴器优缺点

膜片联轴器以其高精度传动、强补偿能力、减振降噪、无需润滑、适应性强和传动效率高等优点,在机械传动领域得到了广泛应用。然而,其安装精度要求高、成本较高以及减振效果一般等缺点也需要在选型和使用过程中予以充分考虑。

膜片联轴器的核心优势首先体现在良好的补偿性能上。它依靠金属膜片的弹性变形,可有效补偿两轴因制造误差、安装偏差、承载变形及温升变化引发的轴向、径向和角向偏移。相较于传统齿式联轴器,其角位移补偿能力可提升一倍,且在实现径向位移补偿时产生的反作用力更小,能显著降低对轴系和轴承的附加载荷,减少部件磨损,延长传动系统的整体使用寿命。这种优良的补偿特性,使其能适应多种复杂安装工况,降低了对安装精度的严苛要求。

高效传动与免维护特性是膜片联轴器的另一大亮点。由于其采用金属膜片传递扭矩,传动过程中无相对滑动,传动效率可达99.86%以上,尤其适用于中高速、大功率的传动场景。与需要定期润滑、密封的齿式联轴器不同,膜片联轴器无需添加润滑油,不仅避免了润滑油泄漏造成的环境污染,还彻底省去了润滑维护的人工与物料成本。同时,其结构紧凑、重量轻、体积小,装拆便捷,带中间轴的型号无需移动主机设备即可完成拆装,大幅提升了设备检修的效率。

适应恶劣工况的能力强也是膜片联轴器的显著优势。其核心部件膜片通常采用不锈钢等耐腐蚀金属材料制成,不受温度、油污的影响,可在-80℃至300℃的宽温度范围下稳定工作,同时具备耐酸、耐碱、抗腐蚀的特性。在存在冲击、振动以及粉尘、腐蚀性介质的恶劣环境中,膜片联轴器能保持稳定的传动性能,无噪声、无磨损,相较于橡胶弹性元件联轴器,使用寿命大幅延长。此外,它还能精准传递转速,运转无转差,扭矩刚性优良,可满足精密机械与伺服系统的高精度传动需求。

在结构安全性与经济性方面,膜片联轴器也具备明显优势。其结构由膜片组与轴套等核心部件组成,制造工艺相对简便,且无需复杂的密封装置。运行过程中,膜片的磨损状态可通过肉眼直接观察,便于及时发现故障隐患,降低突发停机风险。在长期使用中,由于免维护特性与长寿命优势,其综合使用成本远低于需要频繁维护或更换易损件的传统联轴器。同时,其承载能力覆盖范围广,可传递的公称转矩从25N·m到1000000N·m不等,能适配从精密机床到大型冶金设备的多种传动需求。

尽管优势显著,膜片联轴器也存在一定的局限性。首先是对偏差范围的严格限制,虽然其补偿性能优良,但仅能在规定范围内实现偏差补偿,若两轴偏差超过允许值,会导致膜片承受过大的弯曲应力,大幅缩短其疲劳寿命,甚至引发膜片断裂等故障。尤其是单膜片结构的径向补偿能力较弱,仅适用于两轴对中精度较好的场景,复杂偏差工况需选用双膜片结构,增加了一定的成本。

抗冲击载荷能力不足是膜片联轴器的另一局限。由于膜片本身厚度较薄,弹性变形范围有限,当传动系统遭遇突发过载或强烈冲击时,膜片易发生塑性变形甚至断裂,且无法自行恢复。因此,它更适用于载荷变化平稳的传动场景,在存在频繁剧烈冲击的工况下,需要额外配置缓冲装置,否则会严重影响其使用寿命。

此外,膜片联轴器的适用温度与材质特性密切相关,虽然其适用温度范围较宽,但当温度超过300℃时,金属膜片的弹性性能会显著下降,强度降低,无法保证稳定传动。同时,其对安装操作有一定的技术要求,若螺栓紧固力矩不均、安装方向错误,会导致膜片受力失衡,引发早期疲劳损坏。在长距离轴系传动中,单膜片结构的适用性较差,需采用双膜片加中间轴的结构,这会增加设备的整体体积与制造成本。

膜片联轴器以其优良的补偿性能、高效的传动效率、免维护特性和恶劣环境适应性,成为中高速、高精度、低维护需求传动系统的理想选择。但在选用时,需充分考虑其偏差补偿范围、抗冲击能力及温度限制等局限性,结合具体工况合理选型。通过扬长避短,充分发挥膜片联轴器的性能优势,才能更大化提升传动系统的稳定性与经济性,为各类机械装备的高效运行提供可靠保障。

荣基工业科技(江苏)有限公司,膜片联轴器厂家,膜片联轴器生产厂家

《膜片联轴器优缺点》更新于2026年1月26日

-

内花键梅花联轴器

内花键梅花联轴器是一种精密的机械传动元件,它由两个金属半联轴器和一个弹性梅花垫组成… -

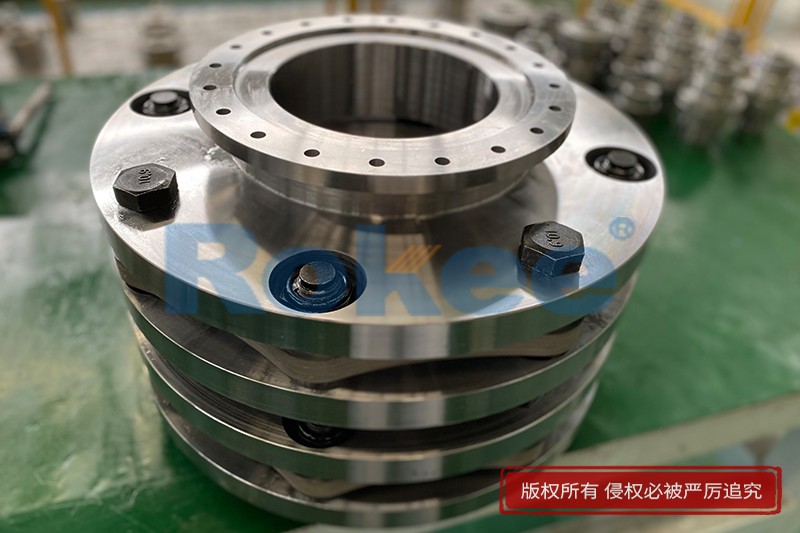

胀套联结型膜片联轴器

胀套联结型膜片联轴器巧妙地将胀套的无键连接优势与膜片的弹性补偿特性相结合,创造出一… -

膜片联轴器调质硬度

膜片联轴器的调质硬度是其性能的重要指标之一,受到多种因素的影响。通过合理的调质处理… -

双节膜片挠性联轴器

双节膜片挠性联轴器是一种金属弹性元件挠性联轴器,其核心由两组不锈钢薄板制成的弹… -

分体式梅花联轴器

分体式梅花联轴器作为机械传动领域的关键部件,在现代工业设备中扮演着至关重要的角色。… -

单膜片弹性联轴器

单膜片弹性联轴器由单片不锈钢金属膜片、高强度螺栓及两半联轴器组成,通过膜片的弹…

-

PU Sandwich Panel Line

Continuous Sandwich Panel Production Line For PU/PIR/ROCKWOOL Panels -

PU Sandwich Panel Machine

Automatic Polyurethane Sandwich Panel Machine,Special machinery used for producing color steel composite panels.

微信咨询

微信咨询