梅花形联轴器

梅花形联轴器(又称爪式联轴器)作为机械传动系统中的关键部件,在现代工业领域扮演着不可或缺的角色。梅花形联轴器以其独特的结构设计和优异的性能特点,广泛应用于各种需要传递扭矩并补偿轴系偏差的场合。

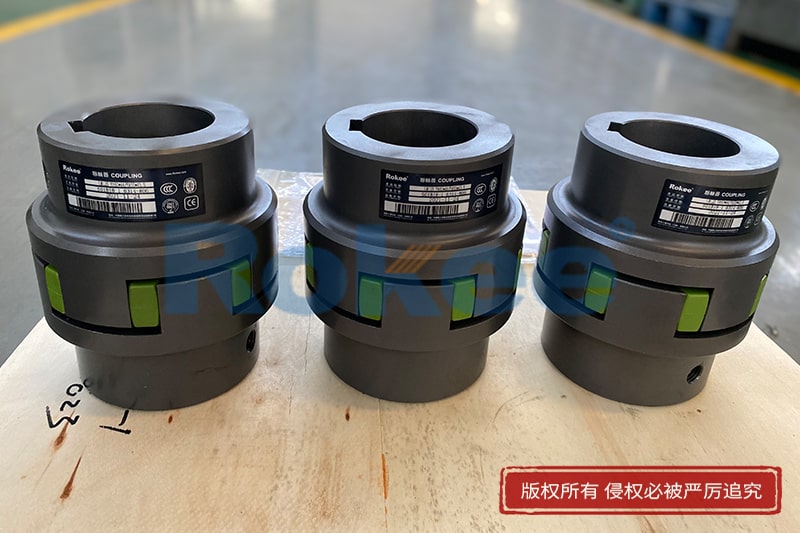

梅花形联轴器是一种弹性联轴器,其基本结构由三个主要部分组成:两个金属爪盘和一个弹性体。这种简洁而高效的设计使其成为机械传动领域中常用的联轴器类型之一。

金属爪盘:通常采用45号钢制造,经过精密的车削、铣削和拉削等机加工工艺成型,确保尺寸精度和表面质量。在要求重量轻或载荷灵敏的特殊场合,也会使用铝合金或不锈钢材料。两个爪盘的凸爪部分呈对称分布,形状相同但相位错开,为安装弹性体提供空间。

弹性体:作为联轴器的核心部件,通常由高性能工程塑料或橡胶材料制成,常见的有聚氨酯、尼龙等。弹性体的形状呈梅花状,具有多个花瓣(常见有四瓣、六瓣、八瓣和十瓣设计),这些花瓣在装配时被压缩在两个爪盘的凸爪之间,通过弹性变形来传递扭矩并吸收振动。

梅花形联轴器的工作原理基于弹性变形和摩擦挤压的复合机制。当主动轴旋转时,驱动一侧的金属爪盘转动,通过凸爪挤压中间的梅花形弹性体,弹性体再将力传递至从动侧的爪盘,从而实现动力的传递。这种设计使得联轴器在传递扭矩的同时,能够通过弹性体的变形来补偿两轴之间的相对位移。

梅花联轴器的补偿能力主要体现在三个方面:

径向补偿:当两轴存在同心度偏差时,弹性体各花瓣的压缩程度不同,产生的恢复力可自动调整位置偏差。

角向补偿:当两轴中心线呈一定角度时,弹性体的柔性变形允许这种角度偏差存在。

轴向补偿:在轴系热膨胀或安装误差导致轴向位移时,弹性体的压缩或恢复可吸收这部分位移。

值得注意的是,梅花形联轴器的弹性体在工作中主要承受压应力而非拉应力,这种受力状态有利于延长弹性体的使用寿命。根据材料不同,弹性体的典型使用寿命可达10年左右,实际寿命取决于工作条件和负载特性。

主要结构形式:

LM型(基本型):基础的联轴器形式,两端均为普通轴孔,适用于大多数常规应用。

LMD型(单法兰型):一端为法兰连接,便于与设备对接,简化安装过程。

LMS型(双法兰型):两端均为法兰连接,适用于需要频繁拆卸或空间受限的场合。

LMZ-I型(分体式制动轮型):集成制动轮设计,且制动轮可分离,便于维护和更换。

LMZ-II型(整体式制动轮型):制动轮与联轴器一体成型,结构更为紧凑牢固。

在机械传动系统中,联轴器作为连接动力源与执行机构的关键部件,承担着传递扭矩、补偿安装偏差的重要使命。其中,梅花形联轴器以其结构紧凑、缓冲减振的独特优势,广泛应用于电机、泵阀、机床、机器人等诸多领域,成为工业生产中不可或缺的柔性衔接核心。这种依靠梅花形弹性元件实现动力传递的联轴器,凭借简洁的设计与可靠的性能,在传动领域占据着重要地位。

梅花形联轴器的核心结构由两半金属轴套和中间的梅花形弹性体组成,结构设计的合理性直接决定了其传动性能。金属轴套作为扭矩传递的主体,材质选择需适配不同工况需求,常规场景下多采用45号钢,经车削、铣削、拉削等机加工工艺成型后再进行整体热处理,以保证足够的机械强度;在对载荷灵敏度要求较高的精密传动场景,如伺服电机配套,則常选用轻量化的铝合金材质,可有效降低转动惯量,提升传动响应速度。市面上也存在铸件材质的轴套,虽能实现大批量生产并降低成本,但力学性能较差,在高速、重载等重要场合易出现爪齿脱落等故障,因此应用范围受到限制。

中间的梅花形弹性体是联轴器实现柔性传动的核心部件,通常由聚氨酯、橡胶等工程材料制成,部分极端工况下会采用硅胶或聚四氟乙烯材质。弹性体的结构设计呈现多瓣式特征,常见的有四瓣、六瓣、八瓣等规格,其特殊造型不仅能保证与金属轴套凸爪的紧密贴合,还能通过自身形变吸收振动、缓冲冲击载荷。同时,弹性体具备良好的抗油性能和电气绝缘性,工作温度范围通常在-35℃至80℃之间,能适应多数工业环境的需求。值得注意的是,联轴器的使用寿命很大程度上取决于弹性体的状态,由于弹性体在工作中主要承受压力而非拉力,常规工况下其使用寿命可达10年左右。

梅花形联轴器的核心优势体现在柔性补偿与稳定传动两大方面。其能有效补偿两轴之间的径向、角向和轴向偏差,这一特性对于解决设备安装过程中的对中难题至关重要,可显著降低安装精度要求,减少安装成本。同时,弹性体的缓冲减振作用能有效吸收传动过程中产生的振动和冲击,降低噪声污染,还能避免振动对电机、轴承等关键部件的损伤,延长整个传动系统的使用寿命。此外,该类型联轴器还具备结构简单、径向尺寸小、重量轻、免润滑维护等特点,顺时针与逆时针回转特性完全一致,可适应正反转频繁的传动场景,转速可达30000转/分钟,能满足中高速传动需求。

科学选型是保证梅花形联轴器发挥性能的前提,需围绕工作参数、工况条件和补偿需求三大核心要素展开。首先要明确核心工作参数,包括计算扭矩、工作转速和轴径尺寸。计算扭矩需考虑额定工作扭矩与峰值冲击扭矩,通过安全系数核算确定,避免过载导致部件损坏;工作转速必须低于联轴器的许用转速,不同材质轴套的许用转速差异较大,铝合金材质远高于铸铁材质,需按需匹配。其次要结合工况分析,冲击载荷大的场景如破碎机、冲压机,应选择高弹性的聚氨酯弹性体;精密传动场景如数控机床、伺服系统,则需平衡减振性与扭转刚度,选用中高硬度的弹性体。对于高温、潮湿、油污等特殊环境,需针对性选择耐温、耐水解、耐油的弹性体材质和防锈的轴套材质。要根据安装偏差情况选择合适的产品系列,径向或角向偏差较大时,应选用大补偿量的型号。

正确的安装与维护同样影响梅花形联轴器的运行稳定性和使用寿命。安装的核心是精准对中与保护弹性体,安装前需清洁轴套和轴端表面,去除油污、锈迹和毛刺,检查弹性体是否存在裂纹、缺角等缺陷。轴套装配时严禁强行敲击,过盈配合可采用热油加热方式辅助装配,确保配合精度。两轴对中需控制在合理偏差范围内,径向偏差通常不超过0.15mm,角偏差不超过0.5°,否则会加剧弹性体磨损。维护在于定期检查易损件状态,日常巡检需关注弹性体是否出现老化、变形,轴套连接螺栓是否松动,运行过程中是否存在异常振动和噪声。常规工况下,建议每6-12个月更换一次弹性体;恶劣工况下需缩短更换周期,更换时需保证新弹性体的规格、材质与原型号一致。

随着制造业向高端化、智能化转型,梅花形联轴器的技术发展也呈现出新趋势。一方面,材料技术不断突破,高分子复合材料弹性体的渗透率逐步提升,这类材料具备更优异的耐磨损、耐极端温度性能,能适应更严苛的工况需求。另一方面,智能化改造加速,无线监测功能模块逐渐应用于高端产品,可实时监测联轴器的运行状态,实现预测性维护。同时,免维护设计在工程机械等领域的应用占比不断提升,通过结构优化和材料升级,进一步降低维护成本。在新能源装备、工业机器人等新兴领域的带动下,梅花形联轴器正朝着轻量化、高精度、长寿命的方向发展,为高端装备制造提供更可靠的传动保障。

作为机械传动系统中的柔性衔接核心,梅花形联轴器凭借结构简单、性能可靠、适配性广的优势,在工业生产中发挥着不可替代的作用。从常规工业机械到高端智能装备,从常温常压环境到极端工况,其通过精准的选型、规范的安装和科学的维护,保证传动系统的稳定高效运行。未来,随着材料技术和智能化技术的持续升级,梅花形联轴器将不断拓展应用边界,为制造业的高质量发展提供更坚实的支撑。

荣基工业科技(江苏)有限公司,梅花联轴器厂家,梅花联轴器生产厂家

《梅花形联轴器》更新于2026年1月8日

-

减速机膜片联轴器

减速机膜片联轴器主要由三大部分组成:两个轮毂和一组或多组金属膜片。这些膜片通常采用… -

膜片挠性联轴器原理

膜片挠性联轴器是一种采用金属膜片作为弹性元件的精密机械传动装置,其核心由多层薄金属… -

中间轴弹性膜片联轴器

中间轴弹性膜片联轴器是一种先进的机械传动装置,广泛应用于各类需要传递扭矩并补偿轴系… -

弹性膜片联轴器端面间隙

弹性膜片联轴器作为现代机械传动系统中的关键部件,其端面间隙的合理设置直接影响着设备… -

汽轮机挠性膜片联轴器

汽轮机挠性膜片联轴器是一种先进的机械连接装置,专门设计用于连接汽轮机与发电机或其他… -

除尘风机膜片弹性联轴器

在现代工业除尘系统中,除尘风机的稳定运行至关重要。作为连接电机与风机转轴的关键部件…

-

PU Sandwich Panel Line

Continuous Sandwich Panel Production Line For PU/PIR/ROCKWOOL Panels -

PU Sandwich Panel Machine

Automatic Polyurethane Sandwich Panel Machine,Special machinery used for producing color steel composite panels.

微信咨询

微信咨询