膜片联轴器调质硬度

膜片联轴器的调质硬度是其性能的重要指标之一,受到多种因素的影响。通过合理的调质处理工艺和严格的质量控制,可以提高膜片联轴器的硬度和耐磨性,从而延长其使用寿命。

调质处理对膜片联轴器硬度的影响

调质处理是一种将淬火与高温回火相结合的热处理工艺。这种处理能够改善工件的机械性能,特别是强度、塑性和韧性。对于膜片联轴器而言,调质处理的主要目的是提高其硬度和耐磨性,从而延长使用寿命。

在调质处理过程中,膜片联轴器需要整个截面淬透,以获得以细针状淬火马氏体为主的显微组织。随后,通过高温回火(通常在500~650℃之间进行),膜片联轴器将转变为以均匀回火索氏体为主的显微组织。这种组织具有较高的硬度和良好的韧性。

调质硬度的测试与标准

淬火后的硬度必须达到膜片联轴器材料的淬火硬度标准。回火后,硬度也需按要求进行检查。由于小型工厂可能不具备金相分析的能力,因此一般只进行硬度测试。调质处理后的膜片联轴器硬度通常在HB200~350之间。这一范围是根据材料的性质、调质处理工艺以及使用要求而确定的。

影响膜片联轴器调质硬度的因素

材料成分:膜片联轴器的材料成分对其调质硬度有重要影响。不同材料的淬火硬度和回火稳定性不同,因此调质处理后的硬度也会有所差异。

调质处理工艺:包括淬火温度、淬火介质、回火温度以及回火时间等工艺参数,都会对膜片联轴器的调质硬度产生影响。

工件尺寸与形状:工件尺寸和形状的不同会导致热处理过程中的温度分布和冷却速度的差异,从而影响调质硬度。

膜片联轴器的特点与应用

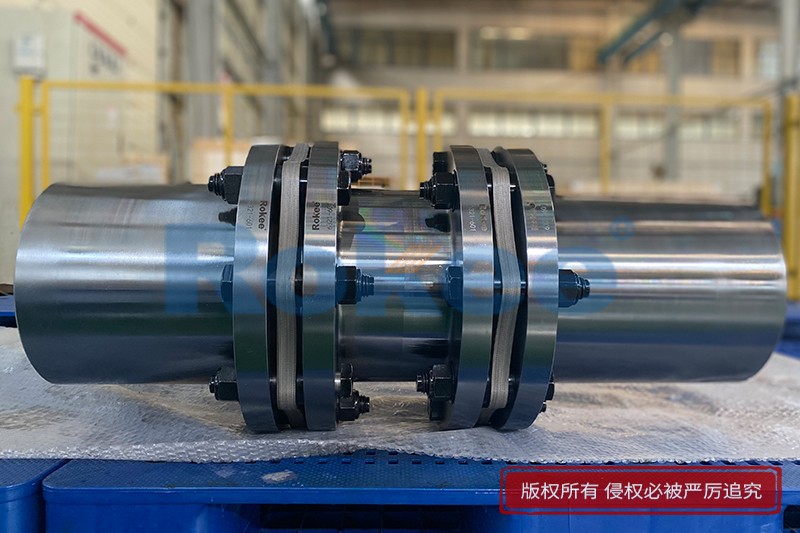

膜片联轴器属于金属挠性联轴器,以金属弹性膜片作为挠性元件来传递转矩。它具有传递扭矩能力大、靠膜片变形吸收机组不对中、无相对运动即无磨损、无噪声、减振寿命长、无需润滑等特点。通过改变中间节外径或壁厚,可以调节扭转刚度和临界转速,从而改善机组扭振特性。

在实际应用中,需要根据膜片联轴器的使用要求和工况条件,选择合适的材料和调质处理工艺,以获得更佳的调质硬度。同时,定期检测和维护膜片联轴器的调质硬度,也是确保其长期稳定运行的重要手段。

在机械传动系统中,膜片联轴器凭借无间隙传动、缓冲减振、适配高精度需求等特性,广泛应用于风机、机床、发电设备、工业机器人等诸多领域。其核心传动性能与使用寿命,很大程度上取决于关键部件的力学性能,而调质处理作为调控材料性能的核心工艺,其硬度控制更是重中之重。合理的调质硬度能够平衡材料的强度、韧性与耐磨性,避免传动过程中出现裂纹、断裂或过度磨损等失效问题,是保障膜片联轴器稳定可靠运行的技术核心。

调质硬度对膜片联轴器的性能发挥具有决定性影响。膜片联轴器的核心部件包括承担弹性补偿功能的膜片和传递扭矩的半联轴器,两者的工作特性不同,对调质硬度的需求也存在差异。半联轴器作为扭矩传递的核心承载部件,需要具备足够的强度和抗变形能力,以应对长期交变载荷的作用;而膜片则需在保证一定强度的基础上,具备良好的弹性变形能力,实现两轴相对位移的补偿。调质处理通过淬火与高温回火的组合工艺,使材料形成均匀的回火索氏体组织,这种组织能够使钢的强度、塑性和韧性达到更优平衡,而硬度正是衡量这种平衡状态的关键指标。若硬度过高,材料韧性会显著下降,在冲击载荷或振动工况下易产生脆性断裂;若硬度过低,部件的强度和耐磨性不足,会导致长期运行中的过度磨损或塑性变形,最终影响传动精度甚至引发故障。

膜片联轴器的调质硬度范围需结合材料特性与工况需求科学确定。不同材质的部件,其调质硬度的合理区间存在显著差异。半联轴器常用40Cr、35CrMo等合金钢或45号钢锻件,这类材料经调质处理后,硬度通常控制在HB220-280之间,既能保证足够的抗扭强度和耐磨性,又能具备良好的冲击韧性,适配大多数工业传动的重载需求。对于重载工况下的重型机械用半联轴器,硬度可微调至HB220-250,进一步提升韧性以应对冲击载荷;而高速传动场景下,可适当提高硬度至HB250-280,增强抗变形能力。膜片多采用304、316等不锈钢材料,其调质处理更侧重弹性与耐腐蚀性的平衡,硬度一般控制在HB180-220之间,避免硬度过高导致弹性失效,确保能够通过自身变形有效补偿两轴偏移。对于高温、高速等特殊工况,需选用高温合金等特殊材料,同时调整调质工艺参数,使硬度适配极端环境下的性能需求。

精准控制调质工艺是保障硬度达标与性能稳定的核心环节。完整的调质处理流程包括预处理、淬火、回火及后处理,每个环节的参数控制都直接影响最终硬度。预处理阶段,对锻件毛坯进行正火或去应力退火,可消除锻造应力、细化晶粒,为后续调质均匀性奠定基础,例如合金钢半联轴器锻件正火温度需控制在850-900℃,保温时间根据工件厚度精准计算。淬火环节需将工件加热至临界温度以上(如合金钢820-860℃),保温充分后通过油冷或水冷实现奥氏体向马氏体的转变,冷却速度的均匀性直接避免硬度偏析。回火环节是调控硬度的关键,通过调整回火温度实现性能适配:重载工况选用550-600℃的较低回火温度,保证较高硬度;高速工况可提高至600-650℃,提升韧性。后处理阶段的去应力回火,需控制温度低于前序回火温度30℃以上,充分释放残余应力,避免使用过程中因应力释放导致硬度变化或尺寸变形。

严格的质量检测是确保调质硬度符合要求的重要保障。成品检测需采用维氏硬度计等专业设备,对关键部位进行多点检测,确保硬度值均匀分布在设计范围内,避免出现局部硬度过高或过低的情况。同时,需结合金相分析,观察显微组织是否为均匀的回火索氏体,无明显碳化物析出或裂纹等缺陷,从微观层面验证调质质量。在实际应用中,曾有火电厂引风机联轴器因膜片硬度过高导致抗疲劳性能下降,运行不足一个月即出现断裂;经优化调质工艺参数,将膜片硬度控制在合理范围并充分消除残余应力后,使用寿命延长至18个月以上,充分证明了硬度精准控制的重要性。

膜片联轴器的调质硬度是平衡其强度、韧性与耐磨性的核心指标,直接决定传动可靠性与使用寿命。在实际生产中,需根据材料特性与工况需求科学确定硬度范围,通过精准控制调质工艺参数、严格执行质量检测,确保硬度达标且均匀稳定。随着工业设备向高速、重载、高精度方向发展,对膜片联轴器调质硬度的控制精度要求将不断提高,这就需要持续优化工艺技术,实现硬度与性能的精准匹配,为机械传动系统的稳定运行提供核心支撑。

荣基工业科技(江苏)有限公司,膜片联轴器厂家,膜片联轴器生产厂家

《膜片联轴器调质硬度》更新于2026年1月5日

-

LM梅花联轴器

LM梅花联轴器作为工业传动领域的关键部件,凭借其独特的结构设计和良好的性能表现,已成… -

MLZ梅花联轴器

MLZ梅花联轴器作为ML型联轴器的重要变种,凭借其独特的法兰连接结构和良好的传动性能,… -

挠性联轴器分类

挠性联轴器根据是否含有弹性元件,主要可以分为无弹性元件挠性联轴器和有弹性元件挠性联… -

ML梅花联轴器

ML梅花联轴器由两个45号钢/铝合金爪盘和中间聚氨酯弹性体构成,通过凸齿与梅花形弹性体… -

LMD梅花联轴器

LMD梅花联轴器为单法兰梅花形弹性联轴器,由两个金属爪盘(45号钢或铝合金)和中间聚氨… -

球磨机梅花联轴器

梅花联轴器在球磨机中具有广泛的应用前景。通过选择合适的型号和规格、正确的安装与调试…

-

PU Sandwich Panel Line

Continuous Sandwich Panel Production Line For PU/PIR/ROCKWOOL Panels -

PU Sandwich Panel Machine

Automatic Polyurethane Sandwich Panel Machine,Special machinery used for producing color steel composite panels.

微信咨询

微信咨询