单法兰梅花挠性联轴器

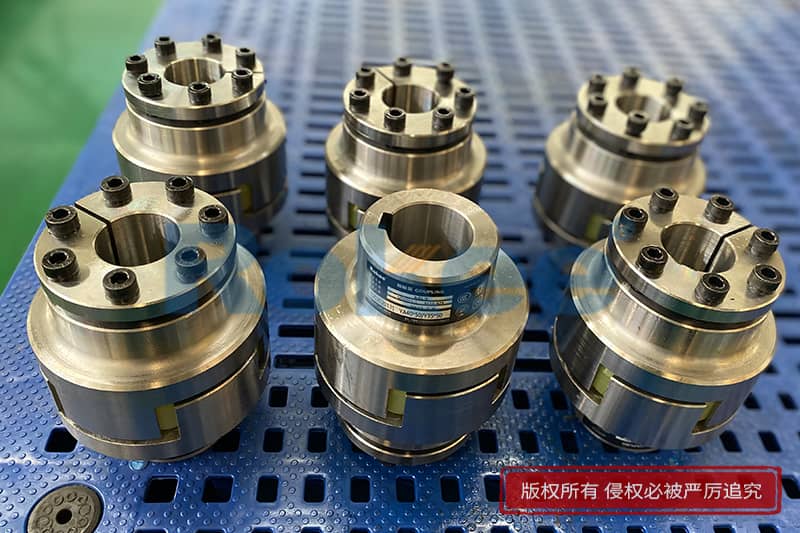

单法兰梅花挠性联轴器是当代工业传动系统中一种高效、可靠的机械连接装置,它通过创新的弹性元件设计实现了动力传递与振动吸收的平衡。这种联轴器由金属法兰和弹性梅花垫组合而成,一端为刚性法兰连接,另一端通过梅花形弹性元件实现柔性连接,兼具刚性与挠性的双重特性。

与传统联轴器相比,单法兰梅花挠性联轴器具有结构紧凑、安装便捷、维护简单等显著优势。其独特的梅花形弹性体设计不仅能够补偿轴向、径向和角向偏差,还能有效吸收冲击载荷和振动,大幅延长设备使用寿命。

单法兰梅花挠性联轴器的结构设计体现了工程学的精巧构思。其主要由三个核心部件组成:

单侧法兰组件:通常采用高强度铸铁、钢或不锈钢材料制成,通过精密加工确保与轴端的配合,实现牢固的刚性连接。

梅花形弹性元件:采用优质聚氨酯或橡胶材料制成,具有特殊的梅花瓣形状设计,每个瓣叶都能独立变形以吸收不同方向的偏差。

配合法兰或轴套:与梅花垫啮合的另一半连接件,可以是法兰形式或直接与设备轴连接。

单法兰梅花联轴器工作原理基于弹性变形原理:当驱动侧传递扭矩时,梅花形弹性体发生可控变形,将动力平稳传递至从动侧,同时通过弹性变形吸收系统存在的各种偏差。这种设计使联轴器能够自动补偿0.5-3°的角向偏差、0.2-5mm的径向偏差以及±0.5-±3mm的轴向位移,确保传动系统在各种工况下都能平稳运行。

单法兰梅花挠性联轴器之所以在众多工业领域获得广泛应用,源于其良好的性能特点:

减振性能:梅花形弹性体可吸收高达30%的振动能量,大幅降低传动系统的峰值载荷,特别适合高转速或频繁启停的应用场景。

偏差补偿能力:独特的弹性体设计使其能够同时补偿多种偏差,避免了传统联轴器对安装精度的苛刻要求,降低了安装成本和时间。

免维护设计:优质弹性材料具有出色的耐磨性和抗老化性能,在正常工作环境下无需润滑,大大减少了维护工作量。

过载保护功能:当系统出现异常过载时,弹性元件会发生可控变形甚至断裂,从而保护昂贵的机械设备免受损坏。

电气绝缘特性:非金属弹性体可阻断杂散电流,防止电腐蚀损坏轴承,特别适合变频驱动系统。

单法兰梅花挠性联轴器凭借其优异的性能,在众多工业领域发挥着关键作用:

通用工业领域:广泛应用于泵、风机、压缩机等旋转设备,特别适合存在一定安装偏差或需要减振的场合。

自动化设备:在机械手臂、数控机床、包装机械等高精度设备中,确保传动平稳精准。

新能源行业:风力发电机偏航系统、太阳能跟踪装置等,利用其耐候性和可靠性能适应户外恶劣环境。

轨道交通:地铁、高铁的辅助设备传动系统,满足高可靠性要求。

选型考虑因素:

所需传递的扭矩大小

转速范围

存在的偏差类型和量值

环境条件(温度、湿度、腐蚀性等)

空间限制

是否需要电气绝缘

在选择和使用单法兰梅花挠性联轴器时,建议与专业供应商密切合作,根据具体应用需求选择合适的型号和配置,以充分发挥其技术优势,为设备运行保驾护航。

在工业传动系统中,联轴器作为连接主动轴与从动轴的关键部件,其性能直接影响整个设备运行的稳定性与可靠性。单法兰梅花挠性联轴器凭借独特的结构设计与优越的传动性能,成为诸多行业中不可或缺的通用机械零件,广泛应用于中高速、中等转矩的传动场景中。这种联轴器以梅花形弹性元件为核心,通过巧妙的结构组合,实现了扭矩传递、偏差补偿与减振缓冲等多重功能,为设备的高效运行提供了坚实保障。

单法兰梅花挠性联轴器的结构设计兼具简洁性与实用性,主要由单法兰半联轴器、普通半联轴器、梅花形弹性元件及紧固零件组成。其中,单法兰半联轴器通过法兰结构实现与设备轴端的精准连接,无需额外的连接部件,简化了安装流程;梅花形弹性元件作为核心传动部件,整体呈梅花状,外圆均匀分布的弹性齿与两半联轴器的齿槽精准适配,中心的孔位可通过定位凸台防止运行过程中发生偏移。弹性元件的材质选择多样,常见的有工程塑料、橡胶及高强度耐磨聚氨酯等,不同材质的弹性元件可适配不同的工作工况,其中聚氨酯材质因具备耐磨耐油、承载能力强、使用寿命长等特点,成为应用较为广泛的选择。两半联轴器通常采用金属材质加工而成,常规工况下多选用45钢,经过车削、铣削、拉削等精密加工及整体热处理后,可保证足够的强度与刚度;在对负载敏感性有特殊要求的场景中,也可选用铝合金或不锈钢材质,以满足轻量化或耐腐蚀的需求。

其工作原理基于弹性元件的变形传递扭矩与补偿偏差,当设备运行时,主动轴通过半联轴器的凸爪挤压梅花形弹性元件,弹性元件再将扭矩传递至从动轴的半联轴器,从而实现两轴的同步旋转。在这一过程中,梅花形弹性元件的弹性变形起到了关键作用,能够有效补偿两轴之间存在的轴向、径向及角向相对偏移,避免因轴系对中偏差导致的附加载荷,保护轴承、齿轮等关键传动部件。同时,弹性元件的缓冲特性可吸收设备运行过程中产生的振动与冲击,降低传动系统的噪声,改善设备的运行稳定性。此外,由于弹性元件采用非金属材质,还具备良好的电绝缘性能,可在一些有绝缘要求的传动场景中保障运行安全。

单法兰梅花挠性联轴器的性能优势使其适配多种复杂工况,尤其适用于起动频繁、正反转变化频繁的传动系统。在冶金行业的输送设备、矿山行业的提升机械、石油化工行业的泵类设备中,均能看到其应用身影;同时,在轻工纺织、机床设备、风机空调等领域,也因其径向尺寸小、重量轻、转动惯量小的特点,成为中高速传动场景的理想选择。与其他类型联轴器相比,它还具备维护便捷的优势,无需润滑,可连续长期运行,大大降低了维护工作量;且易损件仅为梅花形弹性元件,更换过程简单,无需轴向移动大量设备部件,有效缩短了停机维护时间。

正确的安装与维护是保证单法兰梅花挠性联轴器长期稳定运行的关键。安装前需对各零部件进行清洁与检查,去除轴套内孔、轴端表面的油污、锈迹与毛刺,确认梅花形弹性元件无裂纹、缺角及弹性失效现象,轴套无变形、内孔尺寸符合配合要求。安装过程中,轴套与轴的装配应避免强制敲击,若为过盈配合,可将轴套放入80-100℃的热油中加热5-10分钟后再进行装配;两轴的对中精度需严格控制,虽然联轴器具备偏差补偿能力,但过量偏差会导致弹性元件受力不均、发热开裂,通常径向偏差应控制在0.15mm以内,角偏差不超过0.5°,轴向偏差不大于0.5mm,可通过百分表等工具进行精准检测与调整。梅花形弹性元件的安装需确保完全嵌入齿槽内,两半联轴器的齿槽与弹性元件的凸齿精准对应,避免错位安装;螺栓连接时应遵循对角均匀拧紧的原则,控制合适的扭矩,既不可超扭矩拧紧导致轴套变形挤压弹性元件,也不可过松导致运行时产生径向跳动。

日常维护过程中,需定期对联轴器进行巡检,每周至少进行一次外观检查,查看梅花形弹性元件是否出现老化、磨损、撕裂等现象,连接螺栓是否松动;每日运行过程中关注设备的振动与噪声情况,若出现异常异响或明显振动,多为弹性元件磨损或对中偏差变大所致,需及时停机排查。温度监测也不容忽视,每月应至少测量一次轴套表面温度,正常运行温度与环境温度的差值不应超过30℃,若温度过高,可能是弹性元件过紧或对中偏差过大导致,需拆解检查。梅花形弹性元件的更换周期应根据工况调整,常规工况下建议每6-12个月更换一次,在高频启停、高温或粉尘腐蚀性环境等恶劣工况下,需缩短至3-6个月,更换时需确保新弹性元件的材质、规格与原型号一致,并清洁齿槽内的杂质。

需要注意的是,单法兰梅花挠性联轴器并非适用于所有传动场景,在低速重载及轴向尺寸受限、更换弹性元件后两轴对中困难的部位,应根据实际工况选择其他类型的联轴器。此外,若弹性元件损坏失效后未及时更换,两半联轴器的金属爪会直接啮合传递扭矩,可能导致轴系振动加剧、传动精度下降,甚至损坏其他传动部件,因此定期维护与及时更换易损件至关重要。

作为工业传动系统中的重要基础部件,单法兰梅花挠性联轴器以其紧凑的结构、优越的补偿性能、良好的减振效果及便捷的维护特性,在众多行业中发挥着不可替代的作用。随着工业制造技术的不断发展,其材质与加工工艺也在持续优化,将进一步提升承载能力与使用寿命,更好地适配各类高端装备与复杂工况的传动需求,为工业生产的高效、稳定运行提供更可靠的保障。

荣基工业科技(江苏)有限公司,梅花联轴器厂家,梅花联轴器生产厂家,挠性联轴器厂家,挠性联轴器生产厂家

《单法兰梅花挠性联轴器》更新于2026年1月15日

-

膜片联轴器应力分析

膜片联轴器的应力分析是一个复杂而重要的过程。通过采用合适的分析方法和改进措施,可以… -

膜片联轴器调节能力

膜片联轴器具有强大的调节能力,包括补偿两轴线不对中、减震、适应高温和恶劣环境以及调… -

离心泵膜片联轴器

离心泵膜片联轴器作为现代工业传动系统中的关键部件,在各类泵类设备的轴系连接中发挥着… -

阶梯式膜片联轴器

阶梯式膜片联轴器是一种高性能的金属强元件弹性联轴器,联轴器由几组膜片用螺栓交错地与… -

带制动盘梅花联轴器

带制动盘梅花联轴器是一种集传动与制动功能于一体的机械传动装置,在现代工业设备中发挥… -

膜片联轴器找正方法

膜片联轴器的找正方法是确保其正常运转和使用寿命的关键步骤。

-

PU Sandwich Panel Line

Continuous Sandwich Panel Production Line For PU/PIR/ROCKWOOL Panels -

PU Sandwich Panel Machine

Automatic Polyurethane Sandwich Panel Machine,Special machinery used for producing color steel composite panels.

微信咨询

微信咨询