弹性膜片联轴器优缺点

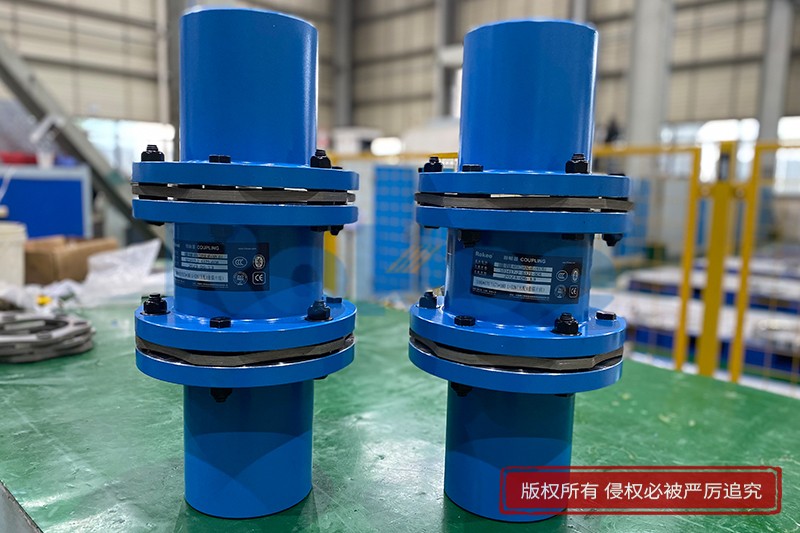

弹性膜片联轴器的基本构造相对简单却极为精巧。它主要由三大部分组成:两组金属膜片(通常为不锈钢薄板)、两个分别连接主动轴和从动轴的轴套(或称轮毂),以及用于紧固的连接螺栓。这些组件通过精密的工程设计和加工,共同构成了一个高效的动力传递系统。

根据实际应用需求,膜片组可以有不同的配置形式,常见的有单膜片、双膜片和多膜片结构。其中每组膜片又由数片金属薄片叠合而成,这种叠层设计既保证了足够的柔性,又提供了必要的强度。膜片的形状也有多种变化,主要包括连杆式和不同几何形状的整片式,不同形状的膜片会直接影响联轴器的补偿能力和扭矩传递特性。

弹性膜片联轴器之所以能在众多工业领域获得广泛应用,源于其一系列良好的性能特点。首先引人注目的是其出色的偏差补偿能力,与传统的齿式联轴器相比,膜片联轴器的角向补偿能力可高出约一倍,同时径向位移时产生的反作用力较小。这种强大的补偿能力使其能够有效应对由于制造误差、安装偏差、承载变形以及温升变化等因素引起的轴向、径向和角向偏移。

从维护和使用成本角度看,膜片联轴器展现出明显的经济优势。由于其结构设计完全无需润滑,省去了定期加油维护的麻烦,也避免了润滑剂泄漏污染环境的风险。同时,膜片联轴器中没有相互滑动的部件,因此不会产生如齿式联轴器那样的磨损问题,真正实现了免维护运行。这种特性特别适合那些安装在难以接近位置或要求长期连续运行的设备。

传动性能角度评估,弹性膜片联轴器同样具有诸多优势。其传动效率高达99.86%,几乎可以视为无能量损失的传动部件。由于采用金属元件连接,膜片联轴器实现了无间隙传动,能够精确传递转速而无转差,这种特性使其广泛应用于伺服系统、编码器等需要高精度传动的场合。同时,膜片联轴器具有很高的扭矩刚性,在传递扭矩时几乎不产生扭转弹性变形,这对于需要精确相位控制的传动系统至关重要。此外,膜片联轴器结构紧凑,重量轻,转动惯量小,不会给系统增加显著的惯性负载,有利于提高系统的动态响应性能。这些特性综合起来,使得膜片联轴器特别适用于中、高速大功率传动场景,成为许多高性能传动系统的优选联轴器类型。

尽管弹性膜片联轴器具有诸多优势,但在实际应用中仍然存在一些固有的局限性,设计选型时需要充分考量。首当其冲的是其缓冲减振能力相对有限的问题。与那些含有橡胶、聚氨酯等非金属弹性元件的联轴器相比,金属膜片的弹性变形虽然可以吸收部分振动,但对高频冲击和剧烈振动的缓冲效果较差。这是因为金属材料的阻尼特性相对较低,无法有效耗散振动能量。在存在严重冲击负载的场合(如破碎机、冲压机等),膜片联轴器可能会将大部分冲击载荷传递到从动设备上,不利于保护精密机械部件。因此,在这类应用场景中,工程师往往需要考虑使用具有更好减振特性的弹性联轴器,或者在系统中额外增加减振装置。

弹性膜片联轴器的过载保护能力也相对较弱,这是另一个需要注意的局限。当系统出现严重过载或卡死情况时,由于金属膜片具有很高的强度,联轴器往往不会立即失效,而是继续传递扭矩,这可能导致电机过载或更严重的设备损坏。

荣基工业科技(江苏)有限公司,膜片联轴器厂家,膜片联轴器生产厂家,弹性联轴器厂家,弹性联轴器生产厂家

《弹性膜片联轴器优缺点》更新于2025年9月11日

-

金属弹性膜片联轴器

在现代工业传动系统中,联轴器作为连接动力源与执行机构的关键部件,直接影响设备运行的… -

梅花联轴器轴线如何校对

梅花联轴器轴线的校对是一个关键步骤,确保其正常运行和延长使用寿命。 -

双节挠性膜片联轴器

双节挠性膜片联轴器作为金属弹性元件挠性联轴器的重要类型,凭借独特结构设计和优异传动… -

双法兰梅花联轴器

双法兰梅花联轴器(LMS/MLS型)是一种高性能弹性联轴器,通过两个带凸齿的法兰盘与中间… -

带沉孔膜片弹性联轴器

在机械传动系统中,联轴器作为连接主动轴与从动轴的核心部件,承担着传递转矩、补偿轴线… -

胀套式膜片挠性联轴器

在机械传动系统中,轴与轮毂的联结精度直接决定设备运行的稳定性与效率,胀套式膜片挠性…

-

PU Sandwich Panel Line

Continuous Sandwich Panel Production Line For PU/PIR/ROCKWOOL Panels -

PU Sandwich Panel Machine

Automatic Polyurethane Sandwich Panel Machine,Special machinery used for producing color steel composite panels.

微信咨询

微信咨询