膜片弹性联轴器安装方法

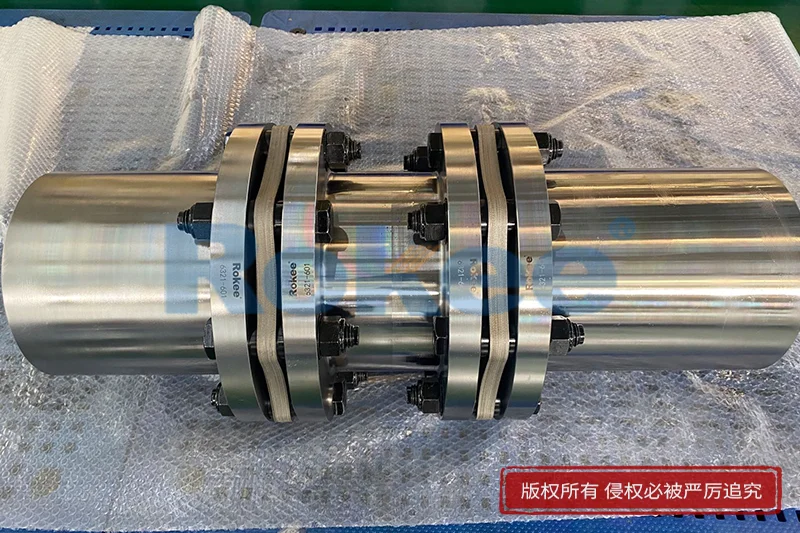

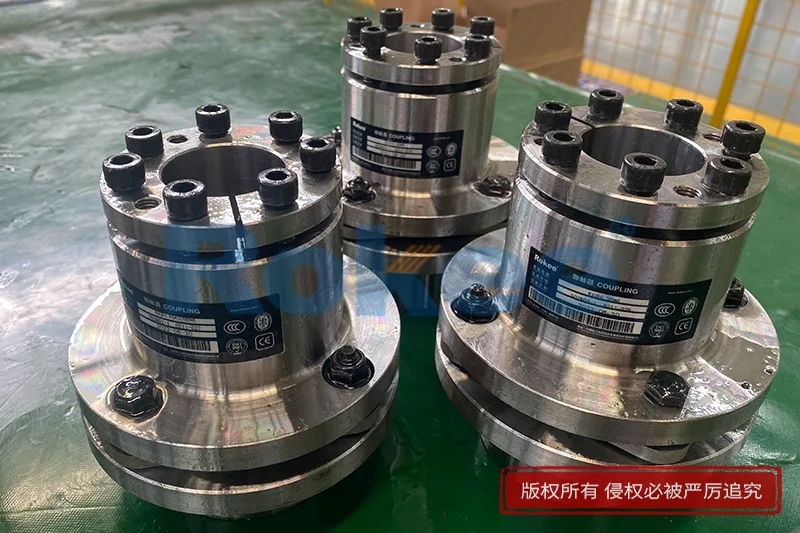

膜片弹性联轴器作为金属弹性元件挠性联轴器,依靠膜片传递扭矩,兼具补偿两轴偏移、缓冲振动、无噪声、无需润滑的优势,广泛应用于各类传动系统中。其安装质量直接影响设备运行稳定性与使用寿命,据相关故障案例统计,近半数的早期失效源于安装偏差,而非产品自身问题,因此遵循规范的安装流程至关重要。安装需兼顾清洁度、对中精度与螺栓紧固规范,全程规避操作误区,确保设备长期可靠运行。

安装前需做好充分准备,排查各类潜在隐患。首先要检查待安装部件的完整性,查看膜片是否存在裂纹、变形等损坏,两半联轴节内孔无毛刺、磕碰痕迹,螺栓、垫圈等配件规格匹配且无破损。同时核对尺寸参数,确认联轴节内孔直径、长度与原动机、工作机的轴径及轴伸长度相符,通常联轴节长度需略短于轴伸长度10-30mm,为安装预留合理空间。随后清理安装面,轴孔、膜片组及螺栓螺纹需彻底去除油污、铁锈与杂质,避免残留杂物导致配合间隙增大,影响安装精度,清理时不宜使用棉纱,防止纤维残留,可选用专用清洁工具配合清洁剂操作。此外,需准备好适配的安装工具,包括数显扭矩扳手、百分表、激光对中仪等,确保工具精度满足操作要求。

若联轴节与轴为过盈配合,需采用合适的装配方法。常用的温差装配法相较于压入法更能保护部件,可将联轴节放入保温箱或油槽中加热,加热温度需控制在400℃以下,避免过高温度改变材料性能,一般加热至120-150℃即可,待内孔膨胀后快速套入轴端,冷却后可实现紧密配合。对于不锈钢材质的联轴节,若应用于化工等特殊领域,建议采用低温冷却装配,避免高温影响耐腐蚀性能。装配过程中严禁用铁锤或硬金属直接击打联轴节,防止部件变形损坏,可在端面垫放软质缓冲件辅助安装。

对中校准是安装的核心环节,两轴偏移超出允许范围会导致振动加剧、膜片撕裂等问题。安装时先将两半联轴节分别固定在原动机与工作机轴上,确保安装方向正确,轴头与联轴节端面齐平,不得凸出或凹陷。随后进行对中调整,需兼顾径向、轴向与角向偏移,若多种偏移同时存在,允许偏差需减半,建议将实际偏差控制在允许值的三分之一以内,以延长使用寿命。低速设备可采用百分表检测,高速设备需用激光对中仪,且需进行动态对中验证,静态精度需进一步提升。调整过程中需排查“软脚”隐患,先检测底座虚脚情况,紧固螺栓后再进行粗对中,若设备运行存在温差,需预留轴向膨胀补偿量,避免温度变化导致对中偏差。

螺栓紧固需遵循规范流程,避免扭矩不均或顺序错误导致膜片应力集中。安装螺栓时需按设计方向穿入,部分联轴节法兰盘螺栓孔为交错大小孔,需确保穿入方向一致,套好缓冲套与弹性垫圈后扭上螺母。紧固时采用十字交叉法,分三轮逐步加载,先以规定扭矩的30%预紧,再调整至80%,最后拧至规定扭矩,同时使用数显扭矩扳手,确保误差控制在合理范围,减少预紧力离散度。紧固完成后可在螺栓表面涂覆螺纹锁固剂,配合碟形垫圈实现双重防松,降低振动工况下螺栓松脱的概率。

安装完成后需进行全面检测与试运行验证,确保安装合格。先用百分表检测联轴节法兰盘端面与外圆跳动,法兰盘外圆小于250mm时,跳动值不大于0.05mm;大于250mm时,跳动值不大于0.08mm。随后手动转动联轴器,检查是否转动自如,无卡滞、别劲现象。试运行阶段需持续监测,空载运行20分钟后,用热成像仪检测温升,局部温升超过15℃需检查螺栓预紧力,整体温升5-8℃需观察跟踪,温升不超过3℃即为安装达标,同时配合声学检测,识别膜片微颤振等异常情况。

日常使用中,设备正常运转一个班后需再次检查螺栓紧固情况,反复几次确保无松动。可在膜片之间涂覆固体润滑剂,减少高速运转时的微动磨损,避免螺栓孔出现微裂。若运行中出现异响、振动加剧等问题,需立即停机,排查对中偏差、螺栓松动或膜片损坏等情况,及时处理后再恢复运行,通过规范安装与定期维护,充分发挥膜片弹性联轴器的传动优势,保障设备稳定运行。

荣基工业科技(江苏)有限公司,膜片联轴器厂家,膜片联轴器生产厂家,弹性联轴器厂家,弹性联轴器生产厂家

《膜片弹性联轴器安装方法》更新于2026年2月2日

-

弹性膜片联轴器工作原理

弹性膜片联轴器的工作原理是通过膜片的弹性形变来补偿两轴之间的相对位移,并传递扭矩和… -

中间轴膜片弹性联轴器

中间轴膜片弹性联轴器是一种高性能机械传动元件,广泛应用于现代工业设备中需要传递扭矩… -

带锁紧盘膜片挠性联轴器

带锁紧盘膜片挠性联轴器是一种高性能机械传动元件,它结合了膜片挠性联轴器和锁紧盘技术… -

弹性膜片联轴器使用周期

弹性膜片联轴器的使用周期受多种因素影响,包括使用环境、工作条件、维护保养情况、材质… -

金属挠性膜片联轴器

金属挠性膜片联轴器是一种高性能的机械传动连接装置,它通过一组或多组精密金属膜片的弹… -

膜片联轴器校正方法

膜片联轴器的校正方法包括安装位置的校正、轴向间隙和径向间隙的调整、动平衡校正、静态…

-

PU Sandwich Panel Line

Continuous Sandwich Panel Production Line For PU/PIR/ROCKWOOL Panels -

PU Sandwich Panel Machine

Automatic Polyurethane Sandwich Panel Machine,Special machinery used for producing color steel composite panels.

微信咨询

微信咨询